Nombre Parcourir:0 auteur:Éditeur du site publier Temps: 2026-01-12 origine:Propulsé

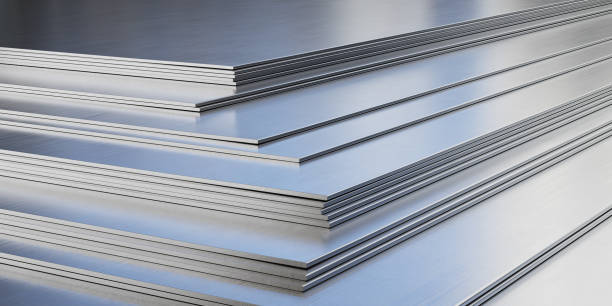

1. Sélection des matériaux pour les pièces en tôle

La tôle fait partie des matériaux les plus couramment utilisés dans la conception structurelle des produits de communication. Comprendre les propriétés complètes des matériaux et les sélectionner correctement a un impact significatif sur le coût, les performances, la qualité et la fabricabilité du produit.

Principes de sélection des matériaux de tôle :

Utiliser des matériaux métalliques courants et réduire les spécifications/variétés des matériaux, en les gardant autant que possible dans le cadre du manuel des matériaux de l'entreprise.

Minimisez la variété des matériaux et des spécifications d’épaisseur de tôle au sein d’un même produit.

Dans le but de garantir la fonctionnalité des pièces, donnez la priorité aux matériaux rentables et réduisez la consommation de matériaux afin de réduire les coûts globaux des matériaux.

Pour les châssis et les grands boîtiers, pensez à réduire autant que possible le poids total de l’unité.

En plus d'assurer la fonctionnalité des pièces, le fabricant de moules doit également considérer que les performances d'emboutissage des matériaux doivent répondre aux exigences de traitement afin de garantir la rationalité et la qualité du traitement du produit.

2. Introduction à plusieurs tôles couramment utilisées

(1) Tôle d'acier laminée à froid (CRS)

La tôle d'acier laminée à froid fait référence aux tôles laminées à froid en acier de construction au carbone. Il est produit en laminant à froid des bandes d'acier de construction au carbone laminées à chaud jusqu'à une épaisseur inférieure à 4 mm. Laminé à température ambiante, il ne développe pas de calamine d'oxyde de fer, ce qui se traduit par une excellente qualité de surface et une grande précision dimensionnelle. Lorsqu'elles sont combinées avec un traitement de recuit, ses propriétés mécaniques et de traitement dépassent celles des tôles laminées à chaud. Les nuances courantes comprennent les aciers à faible teneur en carbone 08F et 10#, qui offrent de bonnes performances de découpage et de pliage.

(2) Tôle d'acier laminée à froid galvanisée électrolytique continue (EG)

Communément appelée « plaque électrolytique », cette feuille subit un processus dans lequel le zinc est déposé en continu à partir d'une solution de sel de zinc sur une bande d'acier préparée sous un champ électrique. En raison des limitations du procédé, le revêtement de zinc est relativement mince.

(3) Tôle d'acier galvanisée à chaud continue (GI)

Souvent appelé tôle galvanisée ou « fer blanc », il s'agit de tôles et de bandes galvanisées à chaud et continues, laminées à froid, d'une épaisseur allant de 0,25 à 2,5 mm. La bande passe d'abord dans un four de préchauffage chauffé à la flamme pour brûler les huiles résiduelles et former un film d'oxyde de fer. Il entre ensuite dans un four de recuit de réduction avec une atmosphère H₂/N₂, chauffé à 710-920°C, réduisant le film d'oxyde en éponge de fer. La bande activée et nettoyée est refroidie juste au-dessus du point de fusion du zinc avant d'entrer dans un bain de zinc à 450-460°C, où une lame d'air contrôle l'épaisseur du revêtement. Enfin, il subit une passivation au chromate pour améliorer la résistance à la rouille blanche. Comparé aux tôles EG, le GI a un revêtement plus épais et est principalement utilisé pour les pièces nécessitant une plus grande résistance à la corrosion.

(4) Tôle d'acier recouverte d'Aluzinc (GL)

Le revêtement en alliage Al-Zn est composé de 55 % d'aluminium, 43,4 % de zinc et 1,6 % de silicium, durci à 600°C pour former une couche protectrice cristalline quaternaire dense. Il offre une excellente résistance à la corrosion, avec une durée de vie normale allant jusqu'à 25 ans, soit 3 à 6 fois plus longue que l'acier GI et comparable à l'acier inoxydable. Sa résistance à la corrosion provient de la barrière de protection de l'aluminium et de la protection sacrificielle du zinc. Alors que le zinc protège de manière sacrificielle les bords coupés, les rayures et les dommages au revêtement, l'aluminium forme une couche d'oxyde insoluble, offrant une barrière de protection.

Les tôles décrites en 2), 3) et 4) sont collectivement connues sous le nom d'aciers revêtus et sont largement utilisées dans les équipements de communication domestiques. Les pièces fabriquées à partir d'aciers revêtus ne nécessitent souvent aucun placage ou peinture supplémentaire, et les bords coupés ne nécessitent aucun traitement spécial, bien qu'une phosphatation spéciale puisse améliorer la résistance à la corrosion des bords. Du point de vue des coûts, l'utilisation de feuilles EG élimine le besoin d'envoyer des pièces pour le placage, ce qui permet d'économiser du temps et des coûts de transport. De plus, les pièces ne nécessitent aucun décapage avant d’être peintes, ce qui améliore l’efficacité du traitement.

(5) Tôle d'acier inoxydable (SUS)

Largement utilisé pour sa forte résistance à la corrosion, sa bonne conductivité électrique et sa haute résistance, ses inconvénients doivent être pleinement pris en compte : coût élevé des matériaux (environ 4 fois celui du GI standard) ; une résistance élevée augmente l'usure des outils sur les poinçonneuses CNC, les rendant souvent impropres à un tel traitement ; Les écrous à sertir pour l'acier inoxydable nécessitent des types spéciaux d'acier inoxydable à haute résistance, qui sont coûteux ; le rivetage des écrous à sertir est souvent insuffisant, nécessitant fréquemment un soudage par points supplémentaire ; l'adhérence de la peinture est difficile à contrôler ; et un retour élastique important du matériau rend difficile le maintien de la forme et de la précision dimensionnelle lors du pliage et de l'emboutissage.

(6)Feuilles d'aluminium et d'alliage d'aluminium

Les tôles d'aluminium et d'alliages d'aluminium couramment utilisées comprennent principalement les trois matériaux suivants : l'aluminium résistant à la corrosion 3A21 (anciennement LF21), l'aluminium résistant à la corrosion 5A02 (anciennement LF2) et l'aluminium dur 2A06 (anciennement LY6).

Aluminium résistant à la corrosion 3A21 (LF21) : Alliage Al-Mn, c'est l'aluminium résistant à la corrosion le plus largement utilisé. Cet alliage a une faible résistance (seulement supérieure à celle de l'aluminium pur industriel) et ne peut pas être renforcé par traitement thermique. Le travail à froid est souvent utilisé pour améliorer ses propriétés mécaniques. Il présente une plasticité élevée à l'état recuit et une plasticité acceptable à l'état semi-durci, mais une faible plasticité à l'état complètement écroui. Il offre une bonne résistance à la corrosion et une bonne soudabilité.

Aluminium résistant à la corrosion 5A02 (LF2) : Un aluminium Al-Mg résistant à la corrosion. Comparé au 3A21, le 5A02 présente une résistance supérieure, en particulier une résistance à la fatigue, ainsi qu'une plasticité et une résistance à la corrosion élevées. Il ne peut pas être renforcé par traitement thermique. La soudabilité est bonne avec le soudage par contact et le soudage atomique à l'hydrogène, mais il existe une tendance à la fissuration à chaud avec le soudage à l'arc sous argon. L'usinabilité est meilleure à l'état écroui et semi-durci mais mauvaise à l'état recuit. Il peut être poli.

Aluminium dur 2A06 (LY6) : Une qualité d'aluminium dur courante. Les qualités d'aluminium dur et ultra-dur ont une résistance et une dureté plus élevées que les alliages d'aluminium standard et peuvent être utilisées pour des pièces de type panneau. Cependant, leur plasticité est mauvaise ; ils ne peuvent pas être pliés, car cela provoquerait des fissures ou des fractures au niveau du rayon extérieur.

Les codes de désignation et de trempe des alliages d'aluminium ont été mis à jour selon les nouvelles normes chinoises (GB/T 16474-1996 pour la désignation et GB/T 16475-1996 pour la trempe).

Une table de concordance entre les anciens et les nouveaux codes est présentée dans le tableau 1-1.

(7) Feuilles de cuivre et d'alliage de cuivre

Les tôles de cuivre et d'alliages de cuivre couramment utilisées comprennent principalement deux types : le cuivre rouge (cuivre pur) T2 et le laiton H62.

Cuivre rouge T2 : Il s'agit du cuivre pur le plus couramment utilisé, avec un aspect violet distinctif, d'où le nom de « cuivre rouge » ou « cuivre violet ». Il offre une conductivité électrique et thermique élevée, une excellente résistance à la corrosion et une bonne formabilité. Cependant, sa résistance et sa dureté sont nettement inférieures à celles du laiton et il est considérablement plus cher. Il est principalement utilisé pour les composants conducteurs dissipant la chaleur et les pièces résistantes à la corrosion dans les biens de consommation durables, généralement pour les pièces des alimentations électriques qui doivent transporter des courants élevés.

Laiton H62 : Laiton à haute teneur en zinc, il possède une résistance relativement élevée et une excellente ouvrabilité à froid/chaud, ce qui le rend adapté à divers processus de formage et d'usinage. Il est principalement utilisé pour les pièces porteuses nécessitant un emboutissage profond ou un pliage. Bien que sa conductivité électrique soit inférieure à celle du cuivre rouge, il offre une meilleure résistance et dureté à un coût plus modéré. Lorsque les exigences de conductivité le permettent, la sélection du laiton H62 plutôt que du cuivre rouge peut réduire considérablement les coûts des matériaux. Par exemple, dans les jeux de barres, les bandes conductrices sont principalement fabriquées en laiton H62, qui s'est avéré tout à fait adapté à l'application.

3. Influence du matériau sur le traitement la tôlede

Les trois principaux processus de tôlerie sont le découpage, le pliage et l'emboutissage. Différents processus imposent différentes exigences au matériau de la feuille. Le choix du matériau doit donc tenir compte de la géométrie générale du produit et des méthodes de fabrication prévues.

Impact matériel sur le processus de découpage

Le découpage nécessite que le matériau en feuille ait une plasticité suffisante pour éviter les fissures pendant l'opération.

Les matériaux souples (par exemple, l'aluminium pur, l'aluminium résistant à la corrosion, le laiton, le cuivre rouge, l'acier à faible teneur en carbone) présentent de bonnes performances de découpage, ce qui donne des bords lisses avec un minimum de bavures ou de retournement.

Les matériaux durs (par exemple, l'acier à haute teneur en carbone, l'acier inoxydable, l'aluminium dur, l'aluminium ultra-dur) produisent une qualité de découpe inférieure, avec des zones de fracture plus rugueuses, particulièrement prononcées dans les tôles plus épaisses.

Les matériaux fragiles sont sujets à la déchirure lors du découpage, en particulier avec des éléments étroits, où des fissures sont probables.

Grâce à l'analyse des processus d'emboutissage, à l'ajustement des paramètres et à l'optimisation des composants du moule, nous pouvons réduire considérablement les cycles d'essai des moules. Cela offre une valeur maximale et une compétitivité accrue sur le marché à nos clients.

ZHUHAI GREE DAIKIN PRECISION MOLD CO., LTD.