Nombre Parcourir:0 auteur:Éditeur du site publier Temps: 2025-07-21 origine:Propulsé

■ 1. Principe de conception

Grâce à des passes de déformation uniques ou multiples pendant la formation, le blanc en acier inoxydable acquiert progressivement les dimensions et la forme souhaitées sur les postes de travail continus. En utilisant une presse et une matrice, une pression est appliquée à la feuille en acier inoxydable, provoquant une déformation de formation pour réaliser la transformation de matériaux plats en une partie étirée avec une géométrie et des dimensions spécifiques.

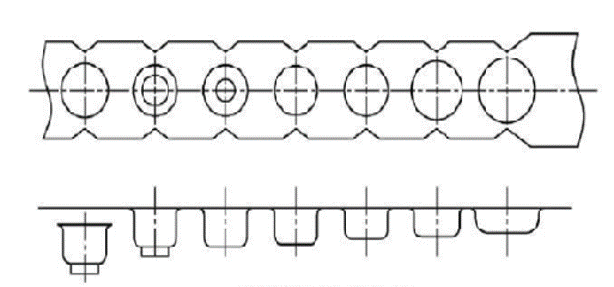

Schéma de processus d'étirement

■ 2. Desgin Point

Analyse des caractéristiques du matériau: mener une étude approfondie des paramètres des matériaux en acier inoxydable, notamment la plasticité, le taux d'allongement, l'exposant de durcissement de déformation (valeur n) et le coefficient d'anisotropie normal (valeur R). Ces paramètres influencent directement la capacité d'écoulement du matériau, la tendance à l'éclaircissement et l'amplitude de rejet. Simultanément, évaluez l'état de surface du matériau pour sélectionner les lubrifiants appropriés, réduisant ainsi la friction et empêchant les rayures pendant l'étirement.

■ 3. Formulation du plan de processus

Coefficients de dessin et étapes

Déterminez précisément le coefficient de dessin pour chaque passage (m = d / d, où * d * = diamètre post-dessin, d = diamètre de pré-dessin), adhérant strictement aux limites autorisées du matériau. Les étapes insuffisantes peuvent provoquer une fissuration du matériau.

Les stades excessifs déchets les stations, réduisent l'efficacité et augmentent les coûts. Optimisation de la disposition du processus: distribuez rationnellement la déformation (par exemple, réduction du diamètre, amincissement) à travers les passes pour assurer une déformation uniforme et une contrainte contrôlée, en évitant les fissures ou les rides localisés.

Pour les pièces de dessin en profondeur, hiérarchisez une stratégie de dessin 'étapes ' (par exemple, les profils de punch effilés ou arrondis) pour guider progressivement le flux du matériau et atténuer les risques de fissuration.

Conception de transporteur de bande

Force et stabilité: Assurez-vous que le matériau de la bande a une résistance et une rigidité suffisantes lors de l'alimentation, en particulier aux stades ultérieurs, pour résister aux forces de dessin et empêcher la déformation ou la fracture de déformation. Conception du pont du transporteur (Web) : optimiser la largeur et le placement des ponts porteurs pour obtenir le meilleur équilibre entre la stabilité de l'alimentation et l'efficacité d'utilisation des matériaux.

Punch / Die Desgin

Conception du rayon : le rayon d'entrée de la matrice (RD) et le rayon de pointe de pointe (RP) sont des paramètres critiques.RD trop petits → Resition d'écoulement accrue, risque de fissuration ou d'amincissement excessif. Contrôle du dégagement : Déclaration à un seul côté = (1,1–1,3) × Épaisseur du matériau (T) .Too Small → Friction / usure élevée, grattage du matériau.Too Large → mauvaise qualité de la paroi, risque de ride. Finition de surface: les zones de formation (en particulier la zone de travail du rayon de matrice et du punch) doivent obtenir une douceur élevée (RA ≤ 0,2 μm).

Force structurelle

Les coups de poing / matrices doivent avoir une rigidité suffisante pour résister aux forces de formation sans déformation élastique (qui provoque une perte de précision ou une fissuration). Des conceptions modulaires (divisées) sont recommandées pour des géométries complexes ou des charges élevées.

Conception du support vide

Le support vide doit offrir une pression suffisante et uniforme. Une force insuffisante provoque un froissement des brides, tandis que la force excessive augmente la résistance à l'écoulement conduisant à des fractures. Les ressorts d'azote ou les ressorts en polyuréthane sont généralement utilisés pour fournir une pression stable. Correspondance de surface du support: la surface de pressage du support de blanc doit s'aligner précisément avec la surface de la matrice pour assurer même la distribution de force à travers toute la zone de bloking. Les piliers limités sont souvent conçus pour contrôler la hauteur de clôture avec précision. De plus, la surface pressante nécessite une finition brillante.

Système de positionnement et d'orientation

Guide de haute précision Piliers et bagues: fabriqués en matériaux à haute rigidité et résistants à l'usure (par exemple, SUJ2, acier de roulement) pour assurer une alignement de dépérisation précise dans l'estampage à grande vitesse. Position de bande cohérente à chaque station Considérations de conception: le diamètre de la broche pilote, la longueur et la tolérance d'ajustement doivent être optimisés.

■ Processus de fabrication

Empestation Sélection des matériaux: Sur la base des exigences opérationnelles et des caractéristiques de performance, des matériaux en acier de matrice appropriés tels que CR12MOV et SKD11 sont sélectionnés. Ces matériaux présentent une dureté élevée, une résistance supérieure, une excellente résistance à l'usure et une ténacité, répondant aux demandes de travail des matrices de dessin progressif en acier inoxydable.

Processus d'usinage: les techniques de fabrication avancées - y compris l'usinage CNC, l'EDM (usinage à décharge électrique) et la découpe de fils - sont utilisées pour assurer la précision de l'usinage et la qualité de la surface. Pour les structures de matrices complexes, des centres d'usinage multi-axes peuvent être utilisés pour obtenir une formation de haute précision.

Traitement de surface: Pour améliorer la résistance à l'usure, la résistance à la corrosion et les performances de libération, les surfaces de la matrice subissent des traitements spécialisés tels que le placage du chrome dur, la nitrade ou le revêtement PVD. Ces processus forment une couche protectrice dure et fluide qui réduit la friction entre la matrice et le matériau, prolongeant considérablement la durée de vie de l'outil.

Diagramme désassemblé de la matrice progressive

■ Avantages Greedaikinmold

1. Amélioration de l'efficacité de production: le processus permet à plusieurs opérations de dessin d'être terminées dans un cycle continu, éliminant le chargement / déchargement fréquent et les ajustements de la matrice requis dans le dessin traditionnel en profondeur unique / double action, augmentant considérablement l'efficacité de production.

2. Qualité améliorée du produit: contrôle précis des paramètres de dessin et de la conception optimisée de la matrice empêche efficacement des défauts tels que la froisser, la fissuration et le remontée, garantissant une précision dimensionnelle supérieure et une finition de surface.

3. Réduction des coûts: les matrices de dessin progressives facilitent la production automatisée, la réduction des coûts de main-d'œuvre, tandis que l'utilisation plus élevée des matériaux et la durée de vie des outils prolongée des dépenses de matériaux plus faibles et les coûts de remplacement de la matrice.

■ Champs d'application

Largement utilisé dans la fabrication automobile (par exemple, panneaux de carrosserie, composants de châssis), aérospatiale (par exemple, boîtiers de moteurs), électronique (par exemple, enceintes de dispositifs), nouvelle énergie (par exemple, bilans de batterie) et biens de consommation (par exemple, industries de table en acier inoxydable).

ZHUHAI GREE DAIKIN PRECISION MOLD CO., LTD.