Nombre Parcourir:0 auteur:Éditeur du site publier Temps: 2025-10-28 origine:Propulsé

Avec les progrès rapides de la technologie, l'application de pièces d'emboutissage en métal dans diverses industries est devenue de plus en plus répandue et les exigences en matière de qualité des produits et de précision dimensionnelle sont devenues plus strictes. Les techniques traditionnelles de transformation de certains produits ne peuvent plus répondre à ces exigences. Cela est particulièrement évident dans les produits d’étirage des métaux. Pendant le processus d'étirage, des problèmes tels qu'une anisotropie du matériau, une épaisseur inégale, un positionnement imprécis ou un jeu inégal peuvent entraîner des bords inégaux. Pour les pièces nécessitant des extrémités plates et esthétiques, un processus de détourage supplémentaire est nécessaire. Auparavant, les méthodes de détourage simples (telles que le détourage manuel avec de simples matrices ou le détourage sur tours et machines à filer) ne pouvaient pas répondre aux exigences de tolérance et étaient inefficaces. Cependant, l’utilisation de matrices de découpe rotatives de haute précision peut permettre d’obtenir les résultats souhaités.

Les matrices de coupe rotatives sont le terme abrégé pour les matrices de coupe rotatives et flottantes. En fonction de la position du poinçon et de la matrice, ils peuvent être classés en deux types : conventionnels et à poinçon inversé. En fonction de la direction de la coupe de coupe, ils sont divisés en matrices de coupe axiales (longitudinales) (matrices de coupe hélicoïdales) et en matrices de coupe radiales (transversales) (matrices de coupe à bloc oscillant flottant). En raison de leur prédominance dans les applications, seules les matrices de découpe hélicoïdales et les matrices de coupe à bloc oscillant flottant sont présentées ici.

■ Conception globale de la structure de la matrice

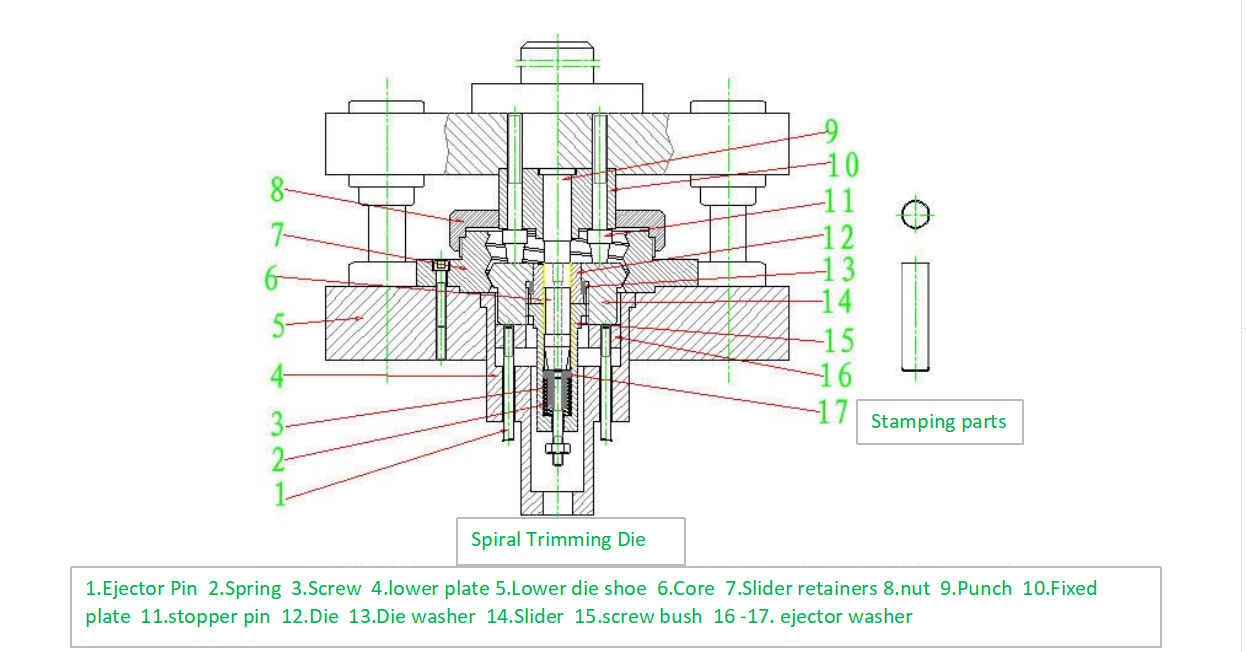

1. Matrice de coupe en spirale :

Cette matrice est utilisée pour le détourage de pièces embouties cylindriques.

(1)Le noyau 6 est amovible. Pendant le fonctionnement, la pièce est emmanchée sur le noyau et placée à l'intérieur du manchon fileté 15. Lorsque le coulisseau de la presse descend, le poinçon 9 appuie d'abord sur le noyau 6, faisant descendre la pièce avec lui. Ensuite, la goupille de limite 11 appuie vers le bas et le bloc coulissant 14 descend avec elle. Le profil extérieur du coulisseau 14 est fileté droit ; lors de la conception, il faut veiller à ce que l'angle d'inclinaison du bloc coulissant ne soit pas trop grand, sinon la matrice est sujette au blocage. Voir la figure 2.

(2)Pendant sa descente, le bloc coulissant 14 se déplace le long de la cavité intérieure en spirale du siège du bloc coulissant 7 (pour le schéma structurel du siège du bloc coulissant 7, voir la figure 3).

(3) La matrice 12 se déplace également en conséquence, effectuant un mouvement relatif contre le poinçon pour couper la pièce. Lorsque le coulisseau de presse monte, l'anneau d'éjection 16, sous l'action du mécanisme d'éjection, repousse le bloc coulissant 14 vers sa position d'origine le long de la direction de la spirale. Le ressort 2 et l'anneau d'éjection 17 éjectent la pièce et le noyau.

(4) Pour faciliter le retrait de la pièce du noyau, un trou fileté est prévu dans le noyau 6. Une vis peut être vissée dans ce trou pour faciliter le retrait du noyau.

(5) La longueur de la pièce après coupe est contrôlée par le noyau 6. Cette matrice est limitée dans son application car elle ne peut couper que des pièces cylindriques, et couplée à la complexité de l'usinage de la cavité interne en spirale, elle est progressivement remplacée par des matrices de coupe à bloc oscillant flottant. Cette structure de matrice est généralement utilisée pour les pièces étirées plus hautes (plus longues) ou les pièces cylindriques.

■ Matrice de coupe à bloc pivotant flottant

La matrice de coupe à bloc pivotant flottant est disponible en deux types : montage conventionnel et montage inversé. Ils présentent des différences structurelles mineures, principalement les positions verticales opposées du poinçon et de la matrice, tandis que les autres composants sont largement identiques.

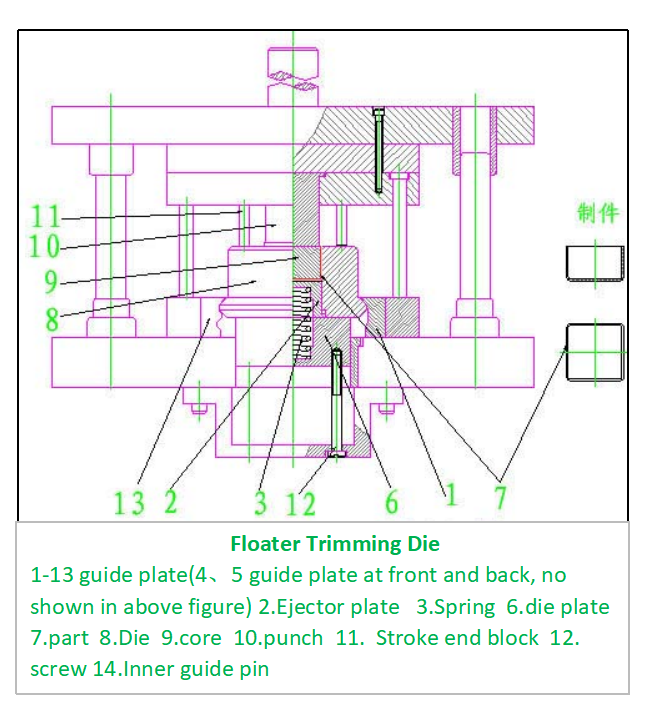

1. La structure de la matrice de coupe à bloc pivotant flottant conventionnelle est illustrée à la figure.

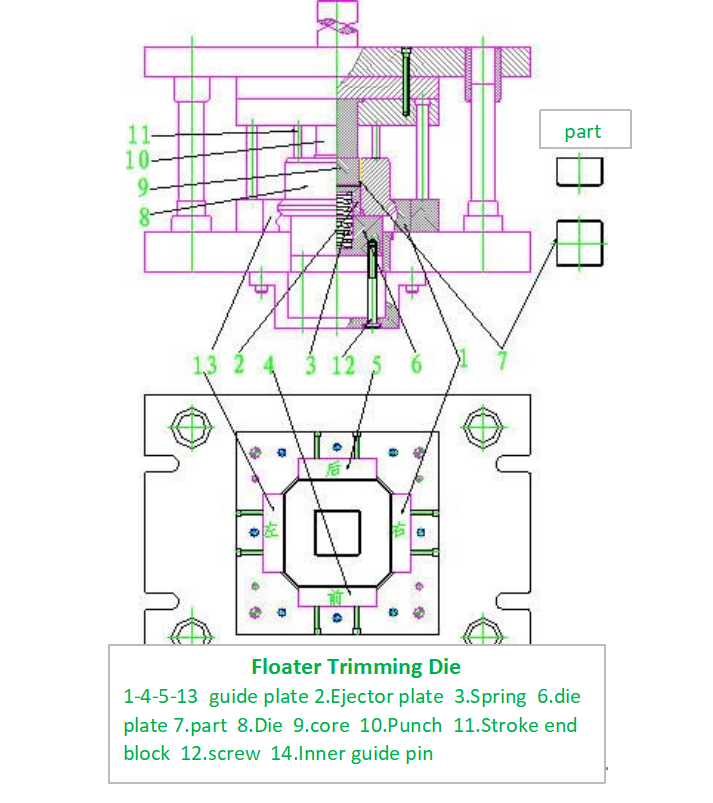

2 . La matrice de coupe à bloc pivotant flottant inversé est illustrée sur la figure.

3-1. Structure de la matrice de coupe à bloc pivotant flottant :

La figure montre une matrice de détourage flottante pour pièces rectangulaires. Ses principales caractéristiques sont les suivantes : la matrice 8 est montée sur la plaque porte-matrice 6. La plaque porte-matrice 6 présente un ajustement coulissant H9/h9 avec le trou du siège inférieur de la matrice et est constamment poussée vers le haut par un mécanisme d'éjection (non représenté sur la figure) via la vis à capuchon 12. Avant l'emboutissage, la pièce 7 est placée dans la matrice 8 et est supportée par la plaque d'éjection 2 et le ressort 3. Pour éviter la déformation de la pièce, un positionnement le noyau 9 est inséré dans la pièce. Sa forme externe s'adapte en H7/h7 à la forme interne de la pièce. La hauteur du noyau est égale à la hauteur requise de la pièce finie. Quatre bornes 11 sont utilisées pour contrôler l'écart entre la surface inférieure du poinçon et la surface supérieure de la matrice. Sa valeur est déterminée par l'épaisseur du matériau, généralement fixée à 0,05 mm.

3-2. Principe de fonctionnement de la matrice de coupe flottante :

Lorsque la matrice est en fonctionnement, la matrice supérieure utilise la pression de la presse pour que le poinçon 10 appuie d'abord sur le noyau, la pièce 7, la plaque d'éjection 2 et le ressort. Alors qu'il continue de descendre, le poinçon est sur le point d'entrer dans le dé. Cependant, du fait de l'action du bloc de fin de course, un écart spécifique est maintenu entre les surfaces planes du poinçon et de la matrice. À ce stade, la matrice reste en contact constant avec les plaques de guidage environnantes 1, 13, 4 et 5. Lorsque la matrice se déplace dans la piste formée par les plaques de guidage, elle se déplace non seulement verticalement (de haut en bas), mais également horizontalement. Le noyau 9 se déplace en conséquence avec lui, c'est-à-dire qu'il subit un mouvement relatif par rapport au poinçon. Sous l'action de la force de cisaillement, le flan est cisaillé. En utilisant les surfaces de contact changeantes des plaques de guidage, la matrice est déplacée dans différentes directions, coupant successivement l'excédent de matériau. La figure 2 illustre les quatre étapes d'une décomposition au ralenti montrant le déplacement relatif de la matrice par rapport au poinçon pour couper l'excédent. En réalité, le détourage s'effectue instantanément lors de l'opération d'emboutissage.

ZHUHAI GREE DAIKIN PRECISION MOLD CO., LTD.