Nombre Parcourir:0 auteur:Éditeur du site publier Temps: 2025-05-15 origine:Propulsé

Les matrices d'estampage sont indispensables dans la fabrication moderne, servant de squelette pour produire des composants de précision dans des industries comme l'automobile, l'aérospatiale et l'électronique grand public. Selon les rapports de l'industrie, plus de 60% des composants métalliques de la fabrication automobile reposent sur l'estampage des matrices, mettant en évidence leur rôle critique dans la rentabilité et la qualité des produits. Les matrices mal conçues peuvent entraîner des défauts tels que des fissures, des rides ou des inexactitudes dimensionnelles, augmentant les taux de rebut jusqu'à 15% et gonflant les coûts de production.

L'estampage de la fabrication de la matrice implique un processus systématique qui intègre la conception, la sélection des matériaux, l'usinage de précision et les technologies avancées comme la simulation CAE et l'analyse DFM pour assurer une production de haute qualité et rentable.

Cet article se plonge dans les subtilités de la fabrication de matrices, explorant des processus clés tels que l'optimisation de la conception axée sur le CAE, l'usinage de haute précision et les tendances émergentes comme la fabrication intelligente. Nous examinerons également comment les leaders de l'industrie tirent parti des technologies de pointe pour maintenir les avantages compétitifs.

Les matrices d'estampage servent de pierre angulaire de la fabrication moderne, permettant la production de masse de composants de précision dans les industries comme l'automobile, l'aérospatiale et l'électronique grand public tout en optimisant la rentabilité et l'utilisation des matériaux.

Les matrices d'estampage sont conçues pour transformer des feuilles de métal plates en géométries complexes avec une précision au niveau du micron. Dans la fabrication automobile, plus de 70% des composants structurels, y compris les panneaux de carrosserie, les supports et les pièces du moteur, dépendent des matrices d'estampage. Le processus garantit la répétabilité des sorties à volume élevé - les matrices progressives, par exemple, peuvent produire plus de 1 000 pièces par heure avec des tolérances aussi serrées que ± 0,01 mm. Cette efficacité est essentielle pour les industries nécessitant une production à grande échelle, telles que les enclos de batterie EV et les boîtiers d'appareils.

Le changement vers des matériaux légers, tels que l'acier à haute résistance (HSS) et les alliages en aluminium, exige des matrices avec une durabilité et une précision améliorées. Les matrices d'estampage permettent la formation de composants ultra-minces (par exemple, des plateaux de batterie EV 0,6 mm d'épaisseur) tout en maintenant l'intégrité structurelle, ce qui réduit le poids du véhicule de 20 à 30%. Les matrices minimisent également les déchets de matériaux grâce à des conceptions de nidification optimisées, atteignant des taux d'utilisation de matériaux de 95% + - critiques pour les objectifs de durabilité.

Les matrices d'estampage modernes intègrent des technologies avancées pour répondre aux demandes de l'évolution de l'industrie:

Simulation CAE : Des outils comme l'autoforme prédisent le flux de matériaux, les risques d'éclaircissement et le recul, la réduction des itérations des essais de 50% et la réduction des coûts de développement de 20 000 à 50 000 par projet.

Conception dirigée par l'IA : les algorithmes génératifs optimisent les structures de la matrice pour la réduction du poids (par exemple, 22% de matrices plus légères) sans compromettre la résistance.

Ingénierie de surface : des techniques telles que le revêtement TD et l'électropolissage améliorent la durée de vie de 3 ×, essentielle pour l'estampir les matériaux résistants à la corrosion comme l'acier inoxydable.

Bien que les coûts initiaux de fabrication de matches soient élevés (50 000 à 500 000 selon la complexité), leur retour sur investissement à long terme est inégalé. Une seule matrice progressive peut produire plus de 5 millions de pièces avant de nécessiter une maintenance, les coûts par partie tombant à <0,10 $ à grande échelle. Les industries comme l'automobile économisent 15 à 20% des coûts d'assemblage en raison de l'ajustement cohérent des pièces estampillé.

Stratégies d'économie :

Dies modulaires : permettez une reconfiguration rapide pour les conceptions de plusieurs parties, en réduisant les dépenses d'outillage de 40%.

Entretien prédictif : les capteurs IoT détectent les micro-cracks 200+ heures avant l'échec, réduisant les temps d'arrêt imprévus de 60%.

Automobile : les matrices pour les composants HSS nécessitent des aciers à outils durcis (par exemple, D2 ou M2) avec des surfaces nitridées (≥60 HRC) pour résister à plus de 1500 contraintes de traction MPa MPa.

Électronique : les matrices de micro-stamphing produisent des connecteurs avec des tolérances de tangage de 0,1 mm, activées par la précision EDM (usinage à décharge électrique).

Dispositifs médicaux : les matrices à fins miroir (via l'électropolie) garantissent la biocompatibilité et les bords sans bout pour les outils chirurgicaux.

Les tendances émergentes sont de remodelage de la fabrication de matrices:

Twins numériques : les répliques virtuelles des matrices simulent les performances du monde réel, l'optimisation des paramètres comme la vitesse de presse (≤ 20 spm) et la force de serrage.

Pratiques durables : les aciers à outils recyclables et les systèmes MQL (lubrification de quantité minimale) réduisent les émissions de CO₂ de 35%.

Dies hybrides : combiner des polymères renforcés en fibre de carbone avec des noyaux d'acier pour une réduction de poids de 40% et une réponse thermique plus rapide.

L'estampage de la fabrication de matrices intègre des méthodologies de conception avancées, des technologies d'usinage de précision et un contrôle de la qualité rigoureux pour produire des outils à haute performance capables de façonner des composants complexes avec une précision au niveau micron.

Le processus commence par la simulation CAE (ingénierie assistée par ordinateur) pour optimiser la géométrie de la matrice et prédire le comportement des matériaux pendant la formation. Des outils tels que l'autoforme et l'ANSYS Workbench analysent la répartition des contraintes, les risques amincissante et les effets de redressement, réduisant les itérations des essais de 50% et raccourcissant les cycles de développement de 12 semaines à 6 semaines.

Les principes de conception pour la fabrication (DFM) sont essentiels à ce stade. Les ingénieurs valident:

Des rayons de pliage minimaux (épaisseur de matériau ≥ 2 × pour l'aluminium).

Espacement des trous (≥ 1,5 × diamètre pour éviter la déformation).

Angles de projet (≥ 1 ° pour l'éjection de partie douce).

Une étude de cas sur les matrices d'ailes automobiles a montré comment la combinaison de CAE et DFM a réduit les déchets de matériaux de 18% et une durée de vie prolongée de 30% grâce à une conception optimisée de canal de refroidissement.

Les aciers à outils dominent la fabrication de la matrice en raison de leur résistance à l'usure et de leur stabilité thermique. Les matériaux communs comprennent:

AISI D2 : teneur élevée en chrome (12%) pour la résistance à l'abrasion, dureté jusqu'à 62 HRC.

AISI O1 : acier durci à l'huile avec une machinabilité supérieure pour les géométries complexes.

Inserts en carbure : utilisés dans les zones à haute usage comme les bords de bloking, prolongeant la durée de vie de 3 ×.

Le prétraitement des matériaux implique:

Coupe laser : prépare des blancs avec une précision de ± 0,05 mm.

Traitement thermique : La trempe sous vide assure la dureté uniforme (par exemple, 60–62 HRC).

Usinage CNC : les moulins CNC à 5 axes atteignent des géométries complexes (par exemple, des sous-dépouilles, des parois effilées) avec une rugosité de surface ≤ra 0,4 μm et une planéité à ± 2 μm. Par exemple, les matrices de châssis pour smartphone nécessitent plus de 20 heures de broyage de précision pour répondre aux tolérances de ± 2 μm.

Usinage à décharge électrique (EDM) : Idéal pour les micro-fonctionnalités comme les connecteurs de tangage de 0,1 mm dans les matrices électroniques. Le fil EDM coupe les aciers durcis avec une précision de ± 0,005 mm, critique pour les composants aérospatiaux.

Fabrication additive : canaux de refroidissement conformes, imprimés via la fusion du lit de poudre laser, réduisez les temps de cycle de 25% et le warpage de 12%.

TD revêtement : un processus de dépôt de vapeur augmente la résistance à l'abrasion de 3 ×, idéal pour les matrices manipulant l'acier inoxydable.

Electropolishing : réduit la friction de 40% dans les applications en profondeur, minimisant l'évolution.

Nitridage : le durcissement de surface (à 1 200–1 500 HV) prolonge la durée de vie en production à haut volume (par exemple, plus de 500 000 cycles).

Surveillance dans le processus : les capteurs IoT suivent les paramètres comme le tonnage de presse (800–2 500 tonnes) et la vitesse RAM (≤20 spm), en maintenant la cohérence de ± 1% de parties. Les capteurs de vibration détectent les micro-cracks 200+ heures avant l'échec, réduisant les temps d'arrêt imprévus de 60%.

Inspection post-processus :

Les machines de mesure des coordonnées (CMMS) vérifient les tolérances (par exemple, ± 0,01 mm).

La balayage 3D compare les matrices terminées aux modèles CAO, identifiant les écarts> 0,02 mm.

AFFAIRS D'OUTIL Recyclable : Réduisez les émissions de CO₂ de 35% par mat.

Optimisation dirigée par l'IA : les algorithmes génératifs conçoivent des matrices légères avec 22% de matériau en moins tout en maintenant la rigidité.

Dies hybrides : combiner des polymères renforcés en fibre de carbone avec des noyaux d'acier pour une réduction de poids de 40% et une réponse thermique plus rapide.

Processus | Tolérance | Temps de cycle | Rentabilité |

|---|---|---|---|

Usinage CNC à 5 axes | ± 2μm | 20+ heures | Haut |

Coupure laser | ± 0,05 mm | 5 à 10 min | Modéré |

EDM | ± 0,005 mm | 15+ heures | Haut |

Fabrication additive | ± 0,1 mm | 8–12 heures | Modéré |

Comparaison des mesures clés

En intégrant ces technologies, les fabricants atteignent 30 à 50% de temps de marché plus rapide et des coûts par partie inférieurs de 20% en production à haut volume.

La production de matrices de haute précision repose sur des technologies de pointe telles que l'usinage CNC multi-axes, l'optimisation des processus dirigée par l'IA, l'ingénierie de surface avancée et le contrôle de la qualité compatible IoT pour obtenir des tolérances submicroniques, une durée de vie des outils prolongée et une intégration transparente avec les flux de travail de l'industrie 4.0.

(1) Usinage CNC à 5 axes

Les moulins CNC à 5 axes permettent la fabrication de géométries complexes (par exemple, des sous-dépouilles, des parois effilées) avec des tolérances aussi serrées que ± 2 μm et une rugosité de surface ≤ra 0,4 μm. Par exemple, les matrices de châssis pour smartphone nécessitent plus de 20 heures de broyage ininterrompu pour atteindre la planéité à moins de ± 2 μm - critique pour assurer un assemblage transparent de composants comme les modules de caméra.

(2) Usinage à décharge électrique (EDM)

L'EDM du fil est indispensable pour les micro-fonctionnalités dans les aciers à outils durcis, tels que les connecteurs de tangage de 0,1 mm pour les matrices électroniques. Avec une précision positionnelle de ± 0,005 mm, l'EDM minimise la distorsion thermique, atteignant la netteté du bord <0,01 mm de rayon.

(3) Fabrication additive (AM)

Laser Powder Bed Fusion (LPBF) imprime les canaux de refroidissement conformes dans les matrices, réduisant les temps de cycle de 25% et le warpage thermique de 12%. Une étude de cas sur les matrices de pare-chocs automobiles a montré que le refroidissement intégré AM a amélioré la stabilité dimensionnelle de 18% par rapport aux canaux forés traditionnels.

(1) revêtement TD

Le revêtement de diffusion thermique dépose une couche de carbure de 5 à 15 μm (par exemple, carbure de vanadium) sur des surfaces de la matrice, augmentant la résistance à l'abrasion de 3 ×. Les matrices pour l'estampage en acier inoxydable atteignent plus de 500 000 cycles sans retravaille, même sous des contraintes dépassant 1 500 MPa.

(2) Electropolishing

Ce processus électrochimique réduit la rugosité de surface à RA 0,1 μm, réduisant le frottement de 40% dans les applications de dessin profond. Pour les décès des dispositifs médicaux, l'électropolie assure les bords sans bout et la conformité à la biocompatibilité.

(3) nitrade plasmatique

Le durcissement de surface via le bombardement d'ions azotés atteint des profondeurs de cas de 0,1 à 0,3 mm et une microdureté jusqu'à 1 200 HV, prolongeant la durée de vie pour la production à haut volume de composants en alliage d'aluminium.

(1) conception générative

Les algorithmes d'IA optimisent les structures de la matrice pour la réduction du poids (par exemple, 22% plus légère) tout en maintenant la rigidité. Une matrice progressive conçue par des générations pour les supports automobiles a réduit les coûts des matériaux de 15 000 $ et la consommation d'énergie de 30%.

(2) Maintenance prédictive

Les capteurs IoT surveillent les paramètres en temps réel comme les vibrations (déplacement ≤5 µm) et la température (20–120 ° C). Les modèles d'apprentissage automatique prédisent l'usage de l'outil plus de 200 heures à l'avance, en réduisant les temps d'arrêt imprévus de 60%.

(3) Simulation jumelle numérique

Les répliques virtuelles des matrices simulent les performances du monde réel dans des conditions variables:

Vitesse de pression : optimisée à ≤20 traits par minute (SPM) pour équilibrer la productivité et la qualité des pièces.

Force de serrage : ajusté entre 800 et 2 500 tonnes pour empêcher les matériaux trop stressants.

(1) métrologie en ligne

Les scanners laser et le CMMS (machines de mesure des coordonnées) effectuent une inspection à 100% des dimensions critiques, telles que:

Angles de pliage : ± 0,1 ° Précision pour les supports automobiles.

Positions des trous : ± 0,02 mm pour les décès du connecteur électronique.

(2) Usinage adaptatif

Les systèmes CNC en boucle fermée ajustent les aliments et les vitesses en temps réel en fonction des données d'usure des outils. Par exemple, un moulin à 5 axes coupant l'acier D2 durci réduit automatiquement la vitesse de broche de 15% lorsque la déviation de l'outil dépasse 2 μm, en maintenant les tolérances.

(3) des processus économes en énergie

Les systèmes de lubrification de quantité minimale (MQL) réduisent l'utilisation du liquide de refroidissement de 90%, tandis que l'hybride meurt (carbone en fibre de carbone + noyaux d'acier) à la consommation d'énergie de 25% pendant le cycle thermique.

(1) automobile

Dies à l'estampage à chaud : les canaux refroidis par eau forment des composants en acier ultra-haute résistance (UHSS) avec des résistances à la traction> 2 000 MPa.

Outils d'hydroformage : réalisez des formes tubulaires complexes avec uniformité de l'épaisseur de la paroi ≥98%.

(2) électronique

Mémères de micro-stamphing : les inserts en carbure de tungstène EDM-coupes produisent des connecteurs avec une tolérance de 0,05 mm.

Formation assistée sous vide : élimine le piégeage de l'air lors de la formation de métaux à couches minces (par exemple, des boucliers EMI de 0,2 mm d'épaisseur).

(3) aérospatial

Dies de forgeage isotherme : Maintenir ± 5 ° C Uniformité de la température pour les composants en alliage de titane.

Superfinations : les surfaces tournées par le diamant atteignent RA 0,025 μm pour les matrices de lame de turbine.

L'industrie manufacturière subit un changement transformateur motivé par les progrès technologiques et les pratiques innovantes. Chez Gree Daikin Moule (Zhuhai Gree Daikin Precision Moule), les solutions de pointe redéfinissent les processus traditionnels, établissant de nouvelles repères pour la précision, l'efficacité et la durabilité. Vous trouverez ci-dessous les innovations clés à la tête de cette évolution, comme le montre l'expertise de Gree Daikin Moule et les histoires de réussite mondiale des clients:

Gree Daikin Moule exploite la conception 3D complète et la simulation d'interférence pour optimiser les performances des moisissures avant le début de la production physique. En simulant la manipulation du manipulateur et l'assemblage de moisissures dans un environnement virtuel, des collisions potentielles ou des défauts structurels sont identifiés et résolus au stade de la conception. Cette approche minimise les essais et les erreurs lors du débogage des moisissures, réduisant les délais de plomb jusqu'à 30%. Par exemple, leur travail sur les moules d'estampage automobile utilise le CAE (ingénierie assistée par ordinateur) pour analyser les processus de formation de bandes, en ajustant les paramètres critiques comme les rayons d'angle (angles R) pour atténuer les risques de fissuration - en insuffisant 'Success à un essai ' pour des projets complexes comme les panneaux ondulés de climatisation automobile.

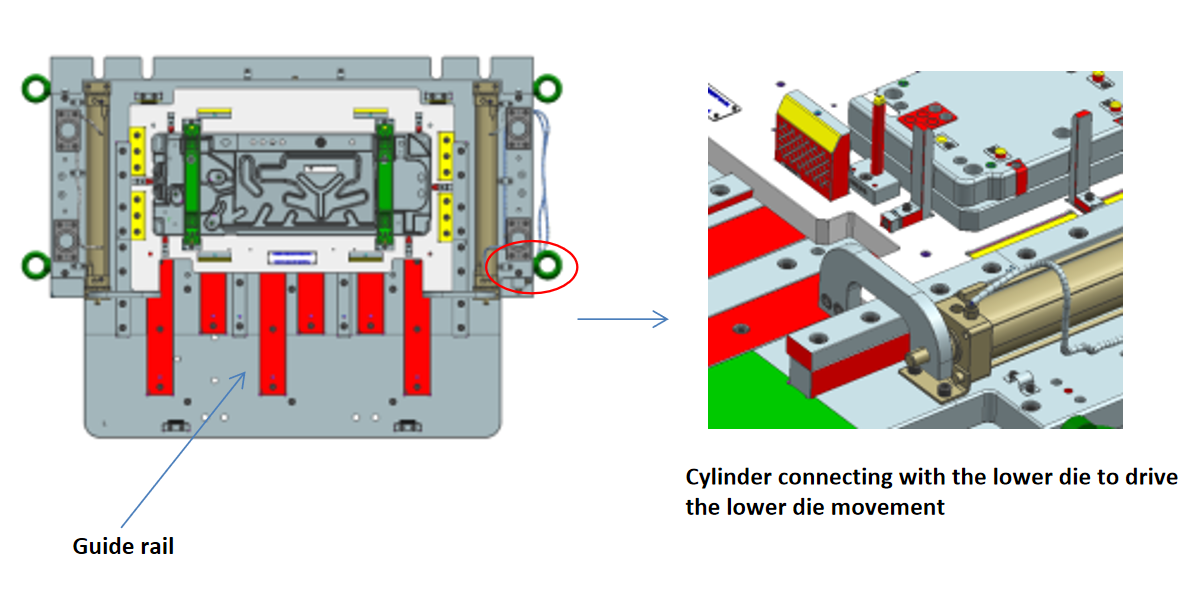

La technologie de printemps de l'azote-gaz de Gree Daikin Moule illustre la façon dont l'innovation structurelle peut rationaliser la production. En repensant des moules du mouvement unique à la double couche, ils ont réduit le processus de compression de la plaque avant de six étapes à cinq pour un client de l'appareil américain, des coûts d'outillage et des temps de cycle. De même, leur technologie de rivetage de sécurité du trame inférieur intègre des cylindres pneumatiques avec des systèmes ferroviaires guidés, permettant un mouvement précis de l'avant pour un assemblage sécurisé sans opérations secondaires. Ces innovations correspondent aux demandes de l'industrie pour des outils légers et multifonctionnels.

Équipé de machines Makino et Mitsubishi CNC (précision ≤0,01 mm) et un système de suivi basé sur ERP , Gree Daikin Moule incarne la fabrication intelligente. La surveillance en temps réel de l'état d'usinage via le logiciel CAE / CAD / CAM / UG assure une coordination transparente dans la conception, la production et le contrôle de la qualité. Par exemple, leur technologie de changement automatisée permet aux moules multiproduits de s'adapter rapidement aux spécifications du client, augmentant l'efficacité de la production de 40% pour les clients automobiles et de santé.

La conception collaborative pour la fabrication (DFM) de Gree Daikin Molde plie les ponts R&D et la production. En s'associant avec les clients pendant la phase DFM, ils optimisent les géométries du produit pour la fabrication progressive de la matrice, comme on le voit dans les moules continus à grande échelle pour les panneaux latéraux de l'appareil domestique. Les innovations matérielles jouent également un rôle essentiel: les alliages SGCD2 et PSGCD2-42N-Z08QV sont sélectionnés pour une résistance élevée, une résistance à la corrosion et une durabilité de la fatigue - clé pour les composants de précision comme les porte-vapeur, où les surfaces polies en miroir éliminent les rayures et les marques à débit.

Grâce à la consolidation des processus et à l'optimisation de la structure des outils basée sur CAE, le moule Gree Daikin réduit les déchets de matériaux et la consommation d'énergie. Leur capacité à fusionner plusieurs étapes d'estampage en moins d'opérations (par exemple, les matrices progressives pour les échantillons d'appareils de bureau) réduit les coûts de main-d'œuvre de 25% tout en maintenant les normes de qualité certifiées ISO. Les clients, y compris les principales marques automobiles allemandes, attestent des moules avec des vies de service prolongées et des tolérances de précision, soulignant les avantages économiques et environnementaux d'un outillage durable.

L'équipe technique de 150 membres de Greedaikinmold combine une expertise en matière d'outillage automobile, de soins de santé et d'électronique grand public. Les ingénieurs multilingues et les flux de travail agiles permettent une adaptation rapide à diverses normes de l'industrie - des moules d'estampage médicaux nécessitant des surfaces à défaut zéro aux matrices automobiles à haut volume exigeant des temps de cycle ultra-rapide. Cette polyvalence positionne Gree Daikin Mold en tant que leader de l'innovation transversale.

Pour l'avenir, le secteur manufacturier de l'estampage sera façonné par cinq tendances transformatrices, chacune offrant des possibilités d'innovation et de croissance:

L'intégration de l'intelligence artificielle (IA) et de l'apprentissage automatique dans les systèmes CAD / CAE accélérera encore l'optimisation de la conception. Les algorithmes d'IA peuvent prédire le comportement des matériaux, recommander des ajustements structurels et l'usure de l'outil de prévision, permettant une maintenance proactive. Pour des entreprises comme Gree Daikin Mold, cela signifie améliorer leurs cadres de simulation 3D pour inclure l'analyse prédictive en temps réel, réduisant les temps d'arrêt imprévus et prolongeant la longévité des moisissures.

Les réglementations environnementales et les priorités ESG (environnement, social et de gouvernance) pousseront les fabricants vers des pratiques d'économie circulaire . L'expertise de Gree Daikin Moule en matière d'efficacité des matériaux (par exemple, réduisant la ferraille via l'analyse CAE) et les processus d'économie d'énergie (par exemple, consolidation en plusieurs étapes) le positionnent pour diriger dans des outils écologiques. Les initiatives futures peuvent inclure l'adoption d'alliages recyclés, d'usinage neutre en carbone et de systèmes de refroidissement en boucle fermée pour minimiser les empreintes environnementales.

Alors que des industries comme les véhicules électriques (VE) et les appareils intelligents exigent des cycles de vie plus courts, l'outillage rapide et les systèmes de moisissures modulaires deviendront essentiels. La technologie de changement automatisée de Gree Daikin Moule et l'approche DFM collaborative fournissent un plan pour la personnalisation évolutive. Les investissements dans l'impression 5D (combinant la fabrication additive avec l'usinage CNC) pourraient compresser davantage les cycles de prototypage de semaines à jours.

Les perturbations post-pandemiques de la chaîne d'approvisionnement ont stimulé un changement vers les centres de fabrication régionaux. L'empreinte mondiale de Gree Daikin Mold - soutenue par des équipes multilingues et des centres de R&D localisés - sera vital pour servir les clients qui hiérarchisent le partage proche. En établissant des partenariats sur des marchés clés (par exemple, l'Europe, l'Amérique du Nord et l'Asie du Sud-Est), Gree Daikin Mold peut offrir des temps de réponse plus rapides et atténuer les risques géopolitiques.

Alors que l'automatisation progresse, l' élément humain reste irremplaçable. L'équipe technique de 150 membres de Gree Daikin Mold illustre la façon dont les ingénieurs qualifiés, équipés d'outils AI-Augmentation, peuvent repousser les limites de l'innovation. Les programmes de mise en œuvre de l'IA, de l'IoT et de la science des matériaux avancés garantiront que la main-d'œuvre de Gree Daikin Moule reste en avance sur les courbes technologiques.

Pour maintenir son leadership, GreedaikinMold prévoit:

Développez les capacités de jumeaux numériques pour la gestion de la vie de vie de bout en bout des moules.

Lancez une initiative de fabrication verte , ciblant une réduction de 40% de la consommation d'énergie d'ici 2030.

Forgez des alliances avec les fournisseurs de technologie pour intégrer des capteurs compatibles IoT dans des moules pour une surveillance des performances en temps réel.

Double investissement en R&D dans l'IA et la science des matériaux, en se concentrant sur des composites légers pour les véhicules électriques et l'aérospatiale.

L'avenir de la fabrication de matrices est celui de la convergence - où la précision rencontre la durabilité, les outils numériques amplifient l'expertise humaine et les défis mondiaux inspirent des solutions localisées. Des entreprises comme Gree Daikin Mold, avec leur mélange de maîtrise technique, d'agilité et de leadership visionnaire, sont sur le point non seulement de s'adapter à ces changements mais de les définir. Alors que les industries des soins de santé aux énergies renouvelables exigent des solutions d'outillage plus intelligentes, plus rapides et plus vertes, l'innovation implacable de Gree Daikin Mold garantit qu'elle restera à l'avant-garde de cette évolution dynamique.

le contenu est vide!

le contenu est vide!

ZHUHAI GREE DAIKIN PRECISION MOLD CO., LTD.