Nombre Parcourir:0 auteur:Éditeur du site publier Temps: 2025-06-05 origine:Propulsé

Le moulage par injection domine la fabrication moderne, représentant 32% du traitement mondial du plastique (estimations de l'industrie). Cette technologie permet la production de masse de composants de haute précision dans tous les secteurs comme l'automobile, l'électronique grand public et les dispositifs médicaux. La qualité des moules a un impact direct sur les tolérances des produits (± 0,02 à 0,05 mm pour les moules de précision) et les coûts de production, avec des moules mal conçus augmentant les taux de rebut jusqu'à 15%.

Le processus de fabrication de moisissures d'injection implique cinq phases critiques:

(1) Analyse de conception pour la fabrication (DFM)

(2) Conception et simulation de moisissures

(3) Usinage de précision

(4) traitement et assemblage de surface

(5) tests et optimisation

Les technologies avancées comme l'analyse du flux de moisissures basé sur l'IA et l'usinage CNC à 5 axes garantissent <2 μm de précision dans l'outillage moderne.

Le moulage par injection est une pierre angulaire de la fabrication moderne, représentant plus de 30% de la production de plastique mondiale . Ce processus polyvalent permet la fabrication de masse de composants complexes et de haute précision dans toutes les industries, de l'automobile aux dispositifs médicaux.

1.1 Précision et évolutivité :

Le moulage par injection atteint des tolérances aussi serrées que ± 0,001 pouces, ce qui le rend indispensable pour produire des pièces complexes comme les microgers, les implants médicaux et les connecteurs automobiles. Ses flux de travail automatisés permettent aux fabricants de produire des millions d'unités identiques avec des défauts minimaux - critiques pour des industries comme l'électronique, où des composants tels que les boîtiers de smartphone et les supports de circuit imprimé nécessitent une précision au niveau du millimètre.

1.2 Applications d'industrie croisée :

Automobile : les composants légers (par exemple, pare-chocs, tableaux de bord) réduisent le poids du véhicule, améliorant l'efficacité énergétique.

Medical : des dispositifs stériles et biocompatibles comme les seringues et les outils chirurgicaux sont produits avec une précision certifiée iso.

Goods de consommation : Les articles ménagers durables (par exemple, les contenants en plastique, les jouets) sont fabriqués à des coûts bas par unité.

Électronique : Géométries complexes pour les connecteurs et les boîtiers assurent la protection et la fonctionnalité dans les appareils.

1.3 Efficacité économique :

Bien que les coûts de moisissure initiaux puissent atteindre 10 000 à 100 000, le coût par unité baisse de façon exponentielle à grande échelle. Par exemple, la production de 100 000 bouchons en plastique réduit les coûts individuels à 0,02 à 0,05, contre 5 à 10 pour les petits lots. Les conceptions de moisissures avancées et les matériaux comme l'acier durci (H13, S136) prolongent en outre la durée de vie de l'outil à 500 000 à 1 million de cycles, maximisant le retour sur investissement.

1.4 Sustainabilité et innovation :

Plus de 85% des déchets thermoplastiques dans le moulage par injection sont recyclés dans la production, s'alignant sur les objectifs de l'économie circulaire. Les tendances émergentes comme les polymères bio-basés et les moules hybrides avec des canaux de refroidissement conformes réduisent la consommation d'énergie de 20 à 30% tout en maintenant l'efficacité du cycle.

Le processus de fabrication de moisissures d'injection est une séquence méticuleusement orchestrée qui intègre l'optimisation de la conception, l'ingénierie de précision et les technologies de fabrication avancées.

Vous trouverez ci-dessous une ventilation complète de chaque étape, soutenue par des repères de l'industrie et des informations techniques.

DFM garantit que les conceptions de produits s'alignent sur les capacités de fabrication, minimisant les défauts et les coûts.

Validation de la conception du produit

Optimisation des angles de projet : assurez-vous un minimum de 1 ° angles de projet pour l'éjection lisse.

Uniformité de l'épaisseur de la paroi : Maintenez ± 10% de variation pour empêcher les marques d'évier et la déformation.

Positionnement de la porte : Utilisez l'analyse du flux de moisissure pour simuler l'écoulement de la résine et éviter les pièges à air.

Activités clés :

Outils : le logiciel DFM automatisé fournit des commentaires instantanés sur les défauts de conception (par exemple, sous-cutations, murs minces).

Sélection des matériaux

Stabilité thermique : les résines hautes performances comme le PEEK nécessitent des moules avec de l'acier durci (H13, S136).

La durée de vie du cycle : les aciers à outils (par exemple, P20) sont rentables pour la production de volume moyen, tandis que les alliages de cuivre de béryllium excellent dans un refroidissement rapide.

Simulation de flux de moisissure

Prédit le temps de remplissage (± 0,5 s), l'efficacité de refroidissement (ΔT <5 ° C) et le risque de warpage.

Réduit les cycles d'essai de 50% par détection des défauts virtuels.

La conception du moule de précision détermine la qualité des pièces, le temps de cycle et la longévité des outils.

Éléments de conception de base

Plaques de cavité / noyau : les conceptions divisées s'alignent avec les lignes de séparation pour minimiser le flash.

Système de refroidissement : les canaux conformes réduisent le temps de cycle de 30% et empêchent la déformation thermique.

Système d'éjection : le placement optimisé des broches évite les dommages de la pièce pendant le démollat.

Modélisation et analyse CAO

Analyse de contre-dépréciation : Identifiez les fonctionnalités nécessitant des diapositives ou des haltérophiles.

Conception de ventilation : les micro-gourmements (0,02–0,05 mm de profondeur) empêchent les pièges à gaz.

Contrôles critiques :

Compatibilité des matériaux

Matériel | Dureté (HRC) | Mieux pour | Vie de vélo |

|---|---|---|---|

Acier P20 | 28–32 | Production de volume moyen | 500 000 cycles |

Acier H13 | 48–52 | Applications à haute teneur | Cycles 1M + |

Aluminium | 20-25 | Prototypage | 50 000 cycles |

L'usinage avancé assure la précision et la durabilité au niveau du micron.

Usinage CNC

CNC à 5 axes : atteint des tolérances de ± 0,005 mm pour les géométries complexes.

Coupe EDM / fil : crée des arêtes vives (RA 0,4 μm) pour les micro-fonctionnalités.

Améliorations de surface

Polissage : les finitions du miroir (RA 0,02 μm) réduisent le frottement et améliorent la libération des pièces.

Placage chromé : ajoute une couche CR2O3 de 5 à 10 μm pour la résistance à la corrosion.

Gravure de texture : la texturation laser crée des surfaces fonctionnelles (par exemple, motifs de préhension).

Contrôle de qualité

Inspection CMM : vérifie la précision dimensionnelle (± 0,001 mm).

Essais d'outillage : les coups de test valident les performances des moisissures dans des conditions de production.

L'assemblage final intègre des composants pour la préparation à la production transparente.

Intégration des composants

Épingles d'éjecteurs : alignées dans 0,01 mm pour éviter le désalignement.

Test de fuite de ligne de refroidissement : les contrôles de surpression à 30% garantissent aucune fuite de liquide de refroidissement.

Validation du processus

Moulage scientifique : optimisation des paramètres basée sur les données (par exemple, pression d'injection 80–120MPA).

Capteurs en moule : surveiller la température en temps réel (± 1 ° C) et la pression (± 0,5%).

Amélioration continue

Analyse des causes profondes : aborde les défauts comme la fragilité (par exemple, le contrôle de l'humidité, les limites de Regrind).

Entretien prédictif : les moules compatibles IoT se sont transportés par la piste et les réparations de planification.

Une production efficace repose sur des paramètres optimisés et des pratiques de durabilité.

Réduction du temps de cycle

CHEFFORMALE CONFORMAL : Coupe le temps de refroidissement de 25 à 40%.

Injection à grande vitesse : les vitesses de 500 à 1 000 mm / s réduisent le temps de remplissage.

Mesures de durabilité

Recyclage des matériaux : 85% de réutilisation de Regrind thermoplastique.

Machines économes en énergie : les presses tout électriques réduisent la consommation d'énergie de 30%.

L'industrie des moisissures d'injection subit un changement transformateur, tirée par les progrès de l'usinage de précision, de la fabrication intelligente et des pratiques durables.

Vous trouverez ci-dessous une analyse approfondie des technologies de pointe et des tendances émergentes qui façonnent l'avenir de la fabrication de moisissures.

Les techniques d'usinage avancées redéfinissent les normes de précision, permettant des tolérances au niveau du micron et des géométries complexes.

Usinage CNC à 5 axes :

les systèmes CNC modernes à 5 axes atteignent une précision de ± 0,005 mm pour les composants de moisissures complexes comme les micro-cavités et les surfaces de forme libre. En éliminant plusieurs configurations, cette technologie réduit le temps d'usinage de 30 à 50% tout en améliorant la finition de la surface (PR ≤ 0,4 μm). Les applications comprennent des moules de lentilles optiques et des implants médicaux nécessitant une précision inférieure au micron.

Fabrication additive hybride :

La combinaison de CNC traditionnelle avec des techniques additives (par exemple, DML) permet la création de canaux de refroidissement conformes dans les moules. Ces canaux optimisent la gestion thermique, réduisant les temps de cycle de 25 à 40% et minimisant les défauts de warpage.

Micro / nano-injection moulure :

les machines et moules spécialisés produisent désormais des pièces avec des caractéristiques aussi petites que 10 μm, essentielles pour les micro-capteurs et les appareils portables. Les surfaces à texture laser (RA 0,1 à 10 μm) améliorent les fonctionnalités, telles que les revêtements anti-réfléchissants pour les composants optiques.

L'IoT, l'IA et les systèmes basés sur les données révolutionnent le contrôle des processus et la maintenance prédictive.

Simulation de flux de moisissure à AI-AI :

des outils comme Autodesk Moldflow utilisent l'apprentissage automatique pour prédire les modèles de remplissage, l'efficacité de refroidissement et les risques de guerre avec une précision> 85%. Cela réduit les cycles d'essai de 50% et minimise les déchets de matériaux.

Réseaux de capteurs en moule :

Les capteurs intégrés surveillent les paramètres en temps réel comme la température (± 0,5 ° C) et la pression (± 0,5 MPa), permettant des ajustements dynamiques pendant la production. Par exemple, les constructeurs automobiles utilisent ces données pour maintenir la cohérence des pièces de ± 0,01 mm sur les cycles millions de cycle.

Twins numériques et industrie 4.0 :

les répliques virtuelles de moules simulent les performances dans des conditions variables, l'optimisation des paramètres tels que la force de serrage et la vitesse d'injection. Les entreprises qui adoptent des jumeaux numériques déclarent 20 à 30% de temps sur le marché plus rapide et une consommation d'énergie plus faible de 15%.

L'industrie donne la priorité à l'efficacité énergétique et aux principes de l'économie circulaire.

Matériaux bio-basés et recyclés :

les moules conçus pour les polymères biodégradables (par exemple, PLA) et les thermoplastiques recyclés réduisent les empreintes carbone. Par exemple, les moisissures d'emballage alimentaire utilisant des coûts de réduction des animaux de compagnie recyclées coûtent de 25% lors de la conformité de la FDA.

Machines économes en énergie :

Les machines de moulage par injection tout électrique consomment 30 à 50% moins d'énergie que les homologues hydrauliques. Les systèmes de freinage régénératifs rétablissent davantage l'énergie pendant la décélération, atteignant les normes de durabilité de l'ISO 50001 .

Recyclage en boucle fermée :

les systèmes de Regrind avancés réutilisent 85 à 90% des déchets thermoplastiques dans les cycles de production. Les fournisseurs automobiles comme Intetech intègrent cette technologie pour atteindre des objectifs de remplissage zéro.

Les technologies de nouvelle génération débloquent des capacités sans précédent.

Conception optimisée AI (AI générative) :

les algorithmes génèrent des structures de moisissures légères et à haute résistance en analysant la distribution des contraintes et les propriétés des matériaux. Cela réduit l'utilisation des matériaux de 15 à 20% tout en améliorant la durabilité.

Polissage et assemblage robotiques :

les robots collaboratifs (cobots) équipés de systèmes de vision effectuent un polissage miroir (RA 0,02 μm) et un assemblage de précision, atteignant 99,9% de sorties sans défaut dans la production de moisissures médicales.

Traitements de surface intelligents :

Des innovations comme les revêtements PVD améliorés par le plasma prolongent la durée de vie des moisissures par 3–5 ×, même avec des résines abrasives comme le nylon rempli de verre. Le placage chromé et les couches nanoéramiques améliorent également la résistance à la corrosion.

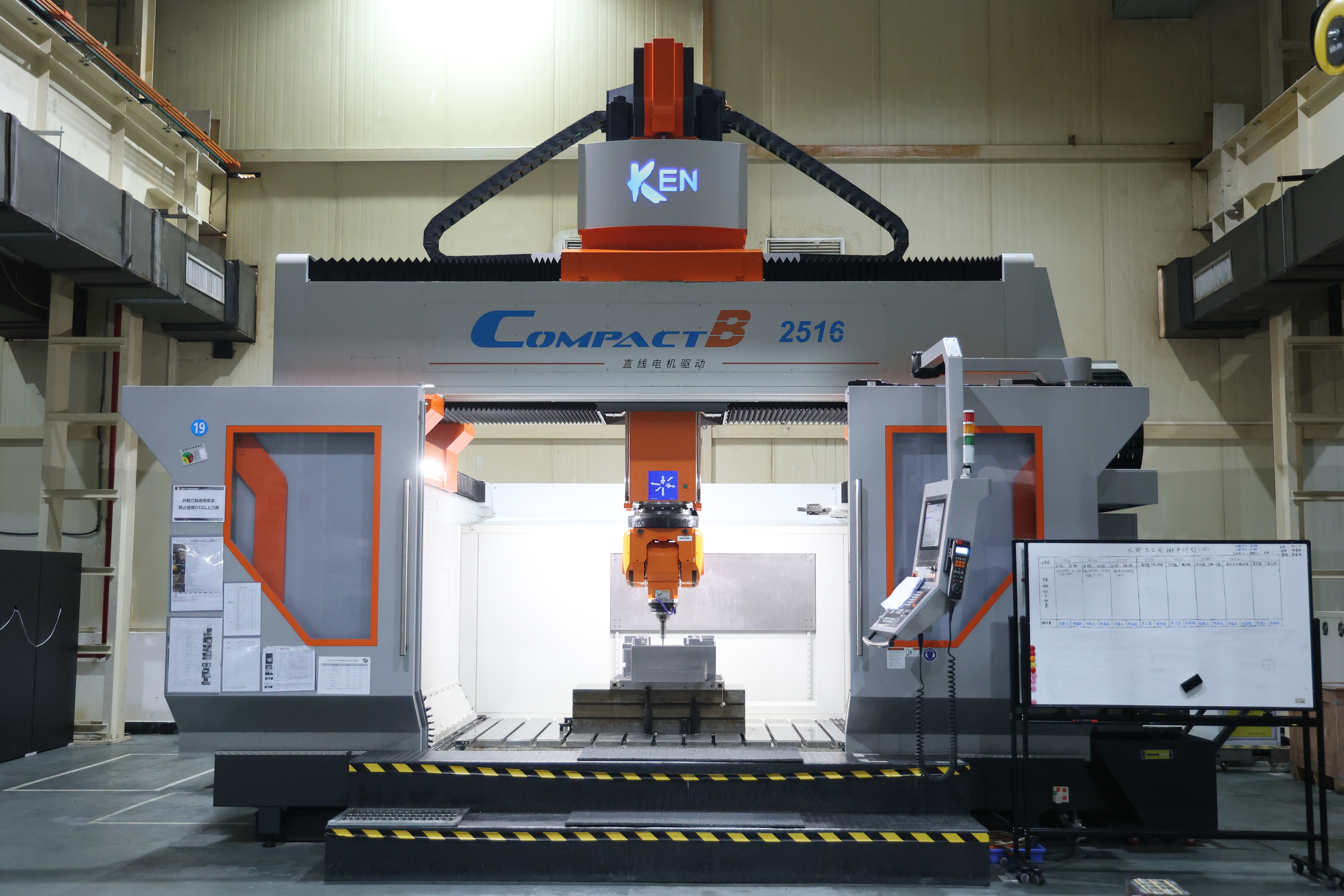

Zhuhai Gree Daikin Precision Mold Co., Ltd. (GDM) est l'un des principaux fournisseurs de solutions intégrées en moulage par injection, avec 30 ans d'expertise dans le développement de moisissures à cycle complet - de l'analyse de faisabilité des produits et de la conception de moisissures à l'entretien de la production de masse. Tirant parti des capacités de R&D de pointe, nous nous spécialisons dans les moules de haute précision (tolérance ± 0,005 mm) pour neuf industries clés, y compris les appareils électroménagers, les composants automobiles, les dispositifs médicaux et les nouveaux équipements énergétiques, desservant plus de 500 clients mondiaux.

• Contrôle de déformation : Systèmes de refroidissement optimisés + Analyse du débit de moisissure + Les simulations de maintien de la pression réduisent la déformation à <0,15 mm pour les grands composants comme les panneaux AC.

• Moulage assisté par le gaz : analyse de couplage multi-physics localise précisément les canaux de gaz, éliminant les lignes de soudure dans les cadres clavier électroniques.

• Moulage de paroi mince : les simulations Moldflow® permettent une épaisseur de paroi de 1,2 mm pour les moules des sièges enfants tout en maintenant une intégrité structurelle.

• Système d'essai intelligent : les machines d'essai complètes (1300T à 180T) prennent en charge le prototypage rapide et la validation des processus sur place.

Centre d'optimisation des moisissures

Le système de prédiction du cycle de vie étend la durabilité des moisissures de 30%

Le moulage sans peinture intégré réduit les coûts post-traitement de 25%

Lignes de production de précision

200+ centres d'usinage à 5 axes de haute précision

Traitement d'électrode en graphite 40% plus rapide

L'inspection CMM en ligne garantit une conformité dimensionnelle à 100%

Cadre d'assurance qualité

Portes de qualité à trois niveaux: analyse CAE, validation des essais, surveillance de la production de masse

Service mondial de 72 heures après vente

Support d'ingénierie bilingue (EN / JP)

La vision de GDM pour l'avenir du moulage par injection est ancrée dans trois piliers transformateurs: l'automatisation intelligente , fabrication durable et la collaboration mondialisée . Ces priorités stratégiques redéfiniront les normes de l'industrie, stimuleront l'excellence opérationnelle et offriront une valeur inégalée aux clients du monde entier.

Mise en œuvre technique

Conception de moisissure optimisée AI :

déploiement d'algorithmes propriétaires formés sur plus de 200 000 ensembles de données historiques pour automatiser les processus critiques:

▸ Intelligence de placement des portes : réduire le déséquilibre de remplissage de 8% à <1,5% grâce à des simulations de flux dynamiques.

▸ Systèmes d'éjection d'auto-génération : réduit le temps de conception de 40% tout en améliorant l'uniformité du stress de broches de 90%.

▸ Détection de collision en temps réel : éliminer 95% des conflits d'outillage via des jumeaux numériques basés sur la physique.

Cellules de production intelligentes :

intégration de capteurs IoT avec des pressions 1300T - 180T pour activer:

▸ Paramètres d'auto-ajustement : la force de serrage automatique (± 1,5%) et les taux de refroidissement en fonction des changements de viscosité des matériaux.

▸ Entretien prédictif : réduire les temps d'arrêt imprévus de 60% grâce à la détection des vibrations / anomalies de température.

Mise en œuvre technique

Systèmes de matériaux circulaires :

▸ Résines bio-basés : lancement de plus de 15 grades de polymères neutres en carbone d'ici 2026, validés par les certifications ISO 14067.

▸ Recyclage en boucle fermée : réalisez 98% de réutilisation dans les boîtiers électroniques grand public.

Usines neutres énergétiques :

▸ Presses à énergie solaire : décalage 35% de la demande d'énergie via des systèmes PV sur le toit d'ici 2027.

▸ Hybrides hydrauliques : Coupez la consommation d'énergie de 45% dans des machines 1000T + via des pompes à service.

Outillage zéro déchet :

▸ refroidissement sans eau : adoptez les canaux conformes améliorés en graphène pour éliminer 12 000 tonnes / an d'eaux usées.

▸ Analyse des déchets AI : Réduisez le débordement des matériaux de 22% grâce à l'optimisation prédictive du volume de tir.

Mise en œuvre technique

Plateforme numérique unifiée :

▸ Co-conception basée sur le cloud : Activer la collaboration en temps réel dans 20+ fuseaux horaires avec des critiques de conception compatibles VR.

▸ Bibliothèques d'outillage standardisées : 5 000+ composants de moisissure pré-validés compatibles avec les presses Engel, Arburg et Haïtiennes.

Régimes d'innovation régionaux :

▸ Europe (2025) : Stuttgart Tech Center spécialisé dans la micro-moulage automobile (± 0,02 mm).

▸ Amérique du Nord (2026) : Michigan Hub pour les solutions de surmoule de silicone de qualité médicale.

Chaînes d'approvisionnement agiles :

▸ Tracabilité de la blockchain : Garantie Origines du matériau pour la FDA / RECHERCHOT.

le contenu est vide!

le contenu est vide!

ZHUHAI GREE DAIKIN PRECISION MOLD CO., LTD.