Nombre Parcourir:0 auteur:Éditeur du site publier Temps: 2025-03-31 origine:Propulsé

La technologie d'outillage en tôles joue un rôle essentiel dans la fabrication moderne, nécessitant une sélection précise des matériaux pour optimiser l'efficacité de la production, la qualité des produits et la rentabilité. Cette recherche complète examine les matériaux communs utilisés dans la fabrication de la matrice de tôles, leurs propriétés, leurs applications et les défis auxquels les fabricants sont confrontés.

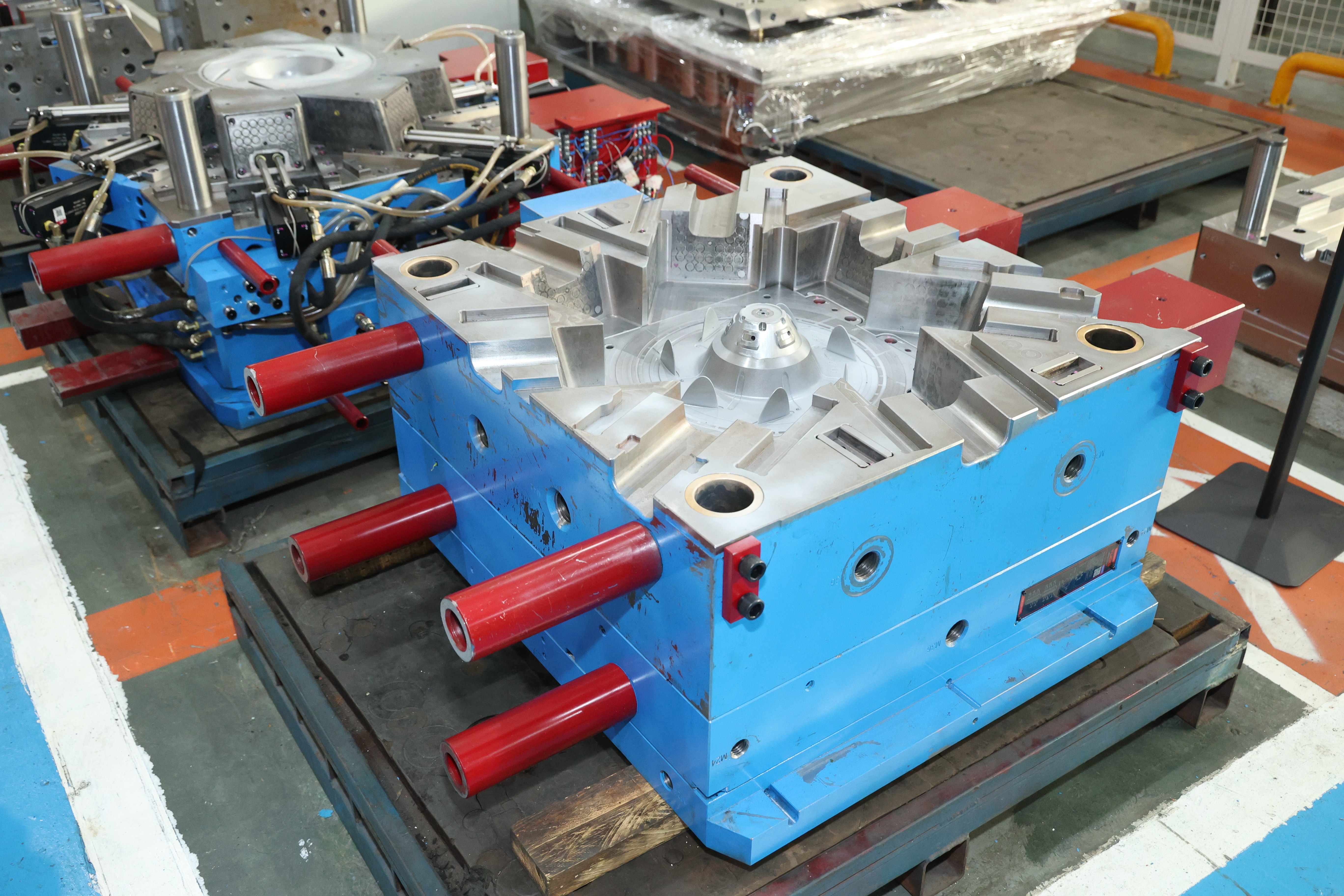

GDM (Zhuhai Gree Daikin Precision Mold Co., Ltd.) exploite la technologie CAE avancée et une vaste expérience pour optimiser la sélection des matériaux et la conception de la matrice pour diverses industries, notamment l'automobile, les appareils électroménagers et les équipements médicaux. En mettant l'accent sur la prédiction de rejet, la prévention des rides et l'atténuation des fissures, GDM fournit des outils de précision qui dépassent les attentes des clients. Cette recherche fournit des informations précieuses sur les matériaux en tôle et leurs implications technologiques pour aider les fabricants à prendre des décisions éclairées sur un marché mondial de plus en plus compétitif.

L'industrie de la formation de tôles est confrontée à plusieurs défis importants liés à la sélection et à l'application des matériaux:

Les matrices en tôle doivent résister aux forces significatives pendant les opérations d'estampage, nécessitant des niveaux de dureté élevés pour la durabilité. Cependant, les matériaux plus durs sont généralement plus difficiles et coûteux à machines à machine, créant un équilibre difficile entre la durée de vie de l'outil et le coût de fabrication. Ce compromis devient particulièrement critique pour les géométries complexes nécessitant un usinage précis.

Différentes pièces en tôles, en particulier les aciers à forte résistance et les alliages en aluminium, créent différents niveaux d'usure abrasif sur les surfaces de la matrice. Une résistance à l'usure insuffisante entraîne des changements dimensionnels dans les pièces tamponnées au fil du temps, compromettant la qualité et nécessitant une maintenance ou un remplacement coûteux. La sélection de matériaux de matrice appropriés avec des caractéristiques d'usure optimales reste difficile.

Les aciers avancés à haute résistance et les alliages en aluminium présentent un remontée significative après la formation, nécessitant des matrices avec une compensation précise intégrée dans leur conception. Le matériau de la matrice doit maintenir la stabilité dimensionnelle pendant l'usinage et le traitement thermique pour assurer une prédiction et une compensation précises de retour de retombées, présentant un défi technique significatif.

Les produits automobiles et consommateurs modernes nécessitent souvent des surfaces de classe A, des matériaux de matrice exigeants qui peuvent être polis à des finitions extrêmement fines et maintenir ces finitions tout au long des pistes de production. La réalisation et le maintien de ces exigences de surface sur différents matériaux de matrice présente des défis continus.

La concurrence mondiale exerce une pression intense sur les fabricants pour réduire les coûts tout en maintenant la qualité. Cela conduit souvent à des compromis dans la sélection des matériaux, potentiellement sacrifier les performances à long terme pour les économies de coûts à court terme. Équilibrer le coût du matériau, le temps d'usinage, les exigences de traitement thermique et les performances restent un défi constant.

GDM a développé des solutions techniques complètes pour relever les défis de la sélection et de l'application des matériaux de la tôle::

GDM utilise une approche systématique de la sélection des matériaux qui intègre la technologie CAE avec des décennies d'expérience pratique:

Décisions des matériaux axés sur la simulation : GDM utilise un logiciel de simulation avancé pour prédire la distribution des contraintes de matrice, les modèles d'usure et les points de défaillance potentiels, informant la sélection des matériaux pour des composants de la matrice spécifiques.

Base de données de propriétés des matériaux : La société maintient une base de données approfondie documentant les caractéristiques de performance de divers matériaux de matrice sur différentes applications, permettant des processus de sélection basés sur les données.

Protocoles de test de matériaux : Avant de s'engager dans la production à grande échelle, le GDM effectue des tests de matériaux rigoureux, notamment des tests de dureté, une analyse microstructurale et une évaluation de la résistance à l'usure.

GDM a été le pionnier de plusieurs approches innovantes de l'utilisation du matériau de la tôlerie:

Construction composite de la matrice : combinaison stratégique de différentes grades d'acier dans un seul dé pour optimiser les performances et la rentabilité, en plaçant les matériaux premium uniquement si nécessaire.

Optimisation du traitement de surface : application de traitements spécialisés, notamment en nitrade, en revêtement PVD et durcissement au laser pour améliorer les propriétés de surface sans nécessiter de matériaux de base coûteux tout au long de la filière.

Excellence d'usinage de précision : l'équipement CNC avancé de GDM (y compris les machines Makino et Mitsubishi) atteint une précision d'usinage jusqu'à 0,01 mm pour les matrices de tôlerie, permettant une compensation précise pour le recul, quelle que soit la complexité des matériaux.

Pour les applications ayant des exigences difficiles, GDM met en œuvre des approches de conception spécifiques au matériau:

Dies de formation en acier à haute résistance : Sélection spécialisée des matériaux et processus de traitement thermique qui optimisent la résistance à l'usure tout en maintenant une ténacité suffisante pour empêcher l'écaillage et la fissuration.

Solutions de formage en aluminium : sélection des matériaux axée sur la prévention de la prévention et les exigences de finition de surface propres à la formation de feuilles en aluminium.

Optimisation progressive de la matrice : sélection de matériaux stratégiques pour différentes stations dans des matrices progressives en fonction des opérations spécifiques effectuées à chaque station, équilibrant la résistance à l'usure avec les exigences de ténacité.

L'industrie des matrices en tôles utilise une variété de matériaux, chacun avec des propriétés et des applications distinctes:

Ces aciers à haute teneur en carbone et à haut chrome offrent une excellente résistance à l'usure et une stabilité dimensionnelle. D2 (avec 1,5% de carbone et 12% de chrome) offre un excellent équilibre entre la résistance à l'usure et la ténacité, ce qui le rend idéal pour les volumes de production moyens à élevés. D3 offre une résistance à l'usure supérieure mais avec une ténacité plus faible, adaptée à la formation de matériaux de feuille minces où l'usure des bords est critique. A2 offre une meilleure ténacité que D2 avec une résistance à l'usure légèrement réduite, idéale pour les décès de forme complexes avec des points de concentration de contrainte potentiels.

Bien que principalement développés pour les applications de formation à chaud, ces aciers sont de plus en plus utilisés dans les applications de formation à froid en raison de leur excellente ténacité et de leur résistance à l'usure modérée. H13, avec sa composition équilibrée, y compris le chrome, le molybdène et le vanadium, fournit une résistance exceptionnelle à la fatigue thermique et à la fissuration. Cela le rend particulièrement précieux pour les matrices de fortes tirages et la formation de matrices avec des géométries complexes où la résistance aux fissures est critique.

Ces aciers à outils premium contiennent des quantités importantes de tungstène, de molybdène et de vanadium, offrant une résistance à l'usure exceptionnelle et une dureté rouge. Bien que coûteux, les aciers à grande vitesse maintiennent leur dureté à des températures élevées, ce qui les rend idéales pour réduire les opérations dans les matrices progressives et la production à haut volume. M2 est largement utilisé pour les poinçons et les bords de coupe, tandis que M4 offre une résistance à l'usure encore plus élevée pour les applications extrêmes.

Les matériaux en fonte de haute qualité comme la ménois offrent une excellente résistance à la compression, une bonne résistance à l'usure et des propriétés d'amortissement supérieures. Ces caractéristiques rendent la fonte adaptée aux bases de matrices, aux étuis et aux composants moins critiques. Les formulations modernes en fonte ont surmonté les limitations traditionnelles concernant la fragilité, fournissant une alternative rentable pour les applications appropriées.

Ces aciers à carbone moyen sont fournis dans un état pré-durcis (généralement 28-32 HRC), offrant un bon équilibre entre machinabilité et résistance à l'usure. Ils conviennent particulièrement au prototypage, à une production à faible volume et à des matrices plus grandes où la résistance à l'usure maximale n'est pas la principale préoccupation. Leur principal avantage est d'éliminer le besoin de traitement thermique après l'usinage, la réduction du délai et de la distorsion potentielle.

Les alliages propriétaires haut de gamme comme la série Sleipner, Caldie et Vandie d'Uddeholm offrent des combinaisons optimisées de résistance à l'usure, de ténacité et de machinabilité pour des applications spécifiques. Ces matériaux avancés offrent généralement une vie étendue dans des applications difficiles, justifiant leur coût premium grâce à une maintenance réduite et à une production plus longue entre le reconditionnement.

Ces matrices multi-stations sophistiquées effectuent des opérations séquentielles à mesure que le matériau de bande progresse à travers la matrice. Le GDM utilise des matériaux premium pour les zones à haute époque comme la coupe des coups de poing (souvent en acier M2 ou D2) tout en utilisant des options plus économiques pour les composants structurels. Les matrices progressives sont idéales pour la production à haut volume de pièces complexes comme les supports, les clips et les composants électriques. Leur avantage réside dans la production de pièces complètes avec plusieurs fonctionnalités en une seule course de presse, améliorant considérablement la productivité.

Le transfert de matrices présente des stations distinctes avec des outils dédiés pour chaque opération, avec des pièces transférées entre les stations par des systèmes automatisés. GDM sélectionne les matériaux en fonction des exigences spécifiques de chaque opération - les opérations de dessin nécessitent des matériaux avec une excellente résistance à l'évolution comme le H13 nitride, tandis que les opérations de coupe peuvent utiliser l'acier D2 ou M2. Ces matrices sont parfaites pour les parties automobiles plus grandes comme les composants structurels, les panneaux de porte et les pièces de châssis où les matrices progressives nécessiteraient des bandes de matériaux impraticables.

Spécialisé pour la formation de formes tridimensionnelles à partir de tôle plate, des matrices de tirage nécessitent des matériaux avec d'excellentes capacités de finition de surface et une résistance à l'énergie. Le GDM utilise généralement H13 avec des traitements de surface spécialisés pour les matrices de tirage utilisées avec de l'aluminium, tandis que le D2 pourrait être sélectionné pour les applications en acier. Les matrices de tirage sont essentielles pour les panneaux de carrosserie automobiles, les boîtiers d'appareils et les conteneurs en profondeur. L'avantage clé est leur capacité à créer des formes tridimensionnelles complexes en une seule opération.

Ces matrices effectuent plusieurs opérations (découpe, formage, poinçonnage) dans une seule station en une course de presse. La sélection des matériaux doit équilibrer les exigences de pointe avec des considérations de surface de formation, conduisant souvent à une construction composite avec différents matériaux. Les matrices de composés sont idéales pour les pièces nécessitant des opérations de coupe et de formation où les volumes de production ne justifient pas les matrices progressives, telles que des supports simples, des rondelles avec des caractéristiques formées et des composants de base d'enceinte.

Conçus spécifiquement pour créer des virages et des brides, ces matrices nécessitent une excellente durabilité des bords et un contrôle dimensionnel précis. GDM sélectionne généralement l'acier A2 ou D2 pour les matrices de flexion, avec des traitements de surface pour empêcher le marquage sur les surfaces visibles. Les matrices de flexion sont utilisées dans toutes les industries pour créer des renforts structurels, des brides de montage et des caractéristiques décoratives. Leur principal avantage est la simplicité et la rentabilité pour les pièces où la flexion est l'opération principale.

GDM intègre des aciers à outil avancés de métallurgie en poudre (PM) qui offrent des performances supérieures avec une utilisation plus efficace des matériaux. Ces matériaux présentent une microstructure homogène sans la ségrégation du carbure commune dans les aciers conventionnels, entraînant une amélioration de la machinabilité malgré une dureté plus élevée. Les aciers PM permettent la production de composants de matrice en forme de quart, réduisant les déchets de matériaux jusqu'à 30% par rapport à l'usinage conventionnel. Leur résistance à l'usure supérieure s'étend sur la durée de vie de 40 à 100% par rapport aux alternatives conventionnelles, réduisant la fréquence du remplacement et la consommation de matériaux associés.

GDM conçoit des systèmes de matrices modulaires utilisant des matériaux spécialisés qui facilitent le remplacement sélectif des composants usés plutôt que des matrices entières. Cette approche utilise des matériaux haute performance comme Vanadis 8 ou Calmax pour les articles d'usure tout en basant les composants structurels sur des matériaux plus facilement recyclés. La philosophie de conception modulaire réduit la consommation de matériaux à vie jusqu'à 70% par rapport aux matrices conventionnelles. Ces systèmes sont conçus pour un démontage facile, facilitant la ségrégation des matériaux pour le recyclage en fin de vie.

GDM travaille avec des fournisseurs qui incorporent des pourcentages élevés de contenu recyclé dans les matériaux de matrice sans compromettre les performances. Les méthodes de production moderne de la fournaise à arc électrique peuvent incorporer jusqu'à 100% d'acier de ferraille tout en maintenant un contrôle précis des éléments d'alliage et des propriétés des matériaux. Cette approche réduit l'empreinte carbone des matériaux de matrice jusqu'à 70% par rapport à la production primaire. Les protocoles de tests de matériaux de GDM garantissent que les matériaux de contenu recyclé répondent aux mêmes normes de performance que les matériaux vierges, offrant des avantages environnementaux sans compromettre la qualité.

La sélection des matériaux pour les matrices d'estampage automobile a un impact direct sur l'efficacité de la production, la qualité des pièces et les coûts d'outillage. L'expertise de GDM dans la sélection des matériaux aide les constructeurs automobiles à relever les défis critiques, notamment:

Formation avancée en acier à haute résistance (AHSS) : la légèreté de véhicule moderne nécessite la formation de matériaux AHSS qui imposent des demandes extrêmes sur les matériaux de matrice. GDM implémente des aciers spécialisés comme Vanadis 8 pour couper les bords et Caldie pour les surfaces de forme pour résister à ces demandes.

Exigences de surface de classe A : les matrices de panneau extérieur nécessitent des matériaux capables d'atteindre et de maintenir une finition de surface parfaite. La sélection des aciers appropriés par GDM combinée à des techniques de polissage de précision permet de production de surfaces visibles sans défaut.

Demandes de production à haut volume : les matrices automobiles doivent résister à des millions de cycles sans usure significative. Les processus de sélection et de traitement des matériaux de GDM garantissent la vie prolongée même dans les horaires de production les plus exigeants.

L'industrie de l'appareil nécessite des matrices capables de former une variété de matériaux avec une grande efficacité et une qualité cohérente:

Formation en acier inoxydable : Les composants de l'appareil de cuisine utilisent souvent de l'acier inoxydable, ce qui peut provoquer une usure de dépérisation importante. GDM sélectionne les matériaux et les traitements de surface appropriés pour résister aux mécanismes d'usure spécifiques associés à la formation en acier inoxydable.

Production de matériaux mixtes : les fabricants d'appareils produisent souvent des pièces à partir de plusieurs matériaux sur les mêmes matrices. GDM met en œuvre des matériaux de matrice polyvalente adaptés à la formation de composants en acier doux et en aluminium sans usure excessive ni défauts de surface.

Sensibilité aux coûts : le marché compétitif des appareils exige des solutions d'outillage rentables. L'utilisation stratégique de GDM des matériaux place les options premium uniquement si nécessaire, en optimisant le rapport coût-performance.

L'électronique moderne et les produits de consommation présentent des défis uniques pour la formation en tôles:

Tendances de miniaturisation : les composants de plus en plus petits nécessitent des matrices avec des bords de coupe extrêmement précis et des surfaces de formation. GDM utilise des matériaux haute performance capables de maintenir des arêtes vives et des dimensions précises à de très petites échelles.

Formation de matériaux minces : De nombreuses enclos électroniques utilisent des matériaux minces qui nécessitent un contrôle précis pour éviter les rides et les déchirures. La sélection des matériaux de GDM se concentre sur les propriétés de surface qui facilitent le flux de matériau lisse sans marquer.

Géométries complexes : l'électronique grand public présente souvent des formes tridimensionnelles complexes. GDM sélectionne les matériaux de matrice qui peuvent être usinés avec précision pour créer ces géométries complexes tout en maintenant une durabilité suffisante pour la production.

La fabrication de dispositifs médicaux présente certaines des exigences les plus exigeantes pour la formation de tôles:

Conformité réglementaire : les composants médicaux nécessitent souvent une cohérence et une traçabilité absolues. Les processus de sélection de matériel de GDM comprennent une documentation détaillée pour soutenir les exigences réglementaires.

Exigences de précision : les instruments chirurgicaux et les dispositifs implantables exigent une précision exceptionnelle. GDM met en œuvre des matériaux de matrice premium avec une stabilité dimensionnelle supérieure pour atteindre et maintenir les tolérances requises.

Formation de matériel spécial : les dispositifs médicaux utilisent souvent des alliages spécialisés comme le titane et le nitinol qui présentent des défis de formation uniques. GDM sélectionne les matériaux Die spécifiquement adaptés à ces matériaux de pièce difficile.

GDM offre un support complet pour une large gamme de matériaux de matrice en tôle, tirant parti de son équipement avancé et de sa vaste expertise:

AFFAIRS D'OUTIL DE TRAVAIL COLD : Compléter les capacités de traitement pour les notes D2, A2, D3 et spécialisées en utilisant un équipement CNC de haute précision avec une précision jusqu'à 0,01 mm pour les matrices en tôle.

AFFAIRES DE L'OUTIL HOT TRAVAIL : processus d'usinage spécialisés pour H13 et H11, avec une attention particulière aux processus de traitement thermique qui maintiennent la stabilité dimensionnelle.

AFFORTS À HAUTE SPEE : BRINDAGE DE PRÉCISION ET TRAITEMENT EDM DES GRADES M2, M4 et PRIMIUM HSS pour les composants de coupe et les applications à haute teneur.

Composants en fonte : production de bases de matrice et de structures de support à l'aide d'une fonte de haute qualité avec d'excellentes propriétés d'amortissement des vibrations.

Alloys spécialisés : traitement des alliages propriétaires premium, y compris la série Sleipner, Caldie et Vandie d'Uddeholm pour les applications les plus exigeantes.

Traitements de surface avancés : mise en œuvre de divers revêtements et traitements, notamment en nitrade, en revêtement PVD et polissage spécialisé pour améliorer les caractéristiques de performance des matériaux.

Les capacités techniques de GDM incluent des tests et une validation complets, garantissant que les matériaux sélectionnés fonctionnent de manière optimale dans l'application finale. L'équipement Zeiss CMM de l'entreprise permet une mesure de précision avec une précision mieux que 0,003 mm / 2000 mm, garantissant que les composants de la matrice répondent aux exigences dimensionnelles, quelle que soit la complexité des matériaux.

L' industrie des matrices de tôlerie fait face à plusieurs défis liés au matériau en cours:

Formant des matériaux ultra-hauts : Comme les industries automobiles et aérospatiales utilisent de plus en plus des matériaux dépassant la résistance à la traction de 1000 MPa, les matériaux de matrice traditionnels font face à une usure accélérée et à une défaillance potentielle.

Pressions des coûts par rapport aux exigences de performance : la concurrence mondiale entraîne une pression continue pour réduire les coûts d'outillage tout en maintenant ou en améliorant les performances et la longévité.

Règlements environnementales : l'augmentation des restrictions sur certains éléments d'alliage et processus de traitement limite certaines options de matériel traditionnelles, nécessitant de nouvelles alternatives.

Distorsion du traitement thermique : les géométries de la matrice complexes connaissent souvent une distorsion imprévisible pendant le traitement thermique, compromettant la précision dimensionnelle et nécessitant des opérations de correction coûteuses.

La recherche et le développement dans les matériaux de la tôlerie avance dans plusieurs directions prometteuses:

Science avancée des matériaux informatiques : la modélisation informatique au niveau microstructural permet le développement de nouveaux alliages spécifiquement optimisés pour les applications DI, avec des propriétés précisément équilibrées de dureté, de la ténacité et de la machinabilité.

Matériaux de gradient : décède avec des propriétés de matériaux variables tout au long de leur structure - des surfaces résistantes à l'usure en transition vers des noyaux plus difficiles - promettent de combiner les meilleures propriétés de différents matériaux sans interfaces ni de jointure de problèmes.

Intégration de la fabrication additive : les matrices hybrides combinant des bases fabriquées traditionnellement avec des caractéristiques fabriquées additivement permettent un placement et des propriétés optimisées de matériaux, y compris les canaux de refroidissement conformes qui prolongent la durée de vie.

Les matériaux intelligents avec des capteurs intégrés : l'intégration de la technologie des capteurs dans les matériaux de matrice permettra une surveillance en temps réel de l'usure, du stress et de la température, permettant la maintenance prédictive et l'optimisation des processus.

GDM reste à l'avant-garde de ces développements, investissant en permanence dans la recherche et la technologie pour fournir aux clients les solutions matérielles les plus avancées pour leurs besoins de formation de tôlerie.

La sélection et l'application de matériaux de matrice de tôles appropriés restent un facteur critique pour atteindre l'efficacité de production optimale, la qualité des pièces et la rentabilité entre les industries. L'approche complète de GDM de la sélection des matériaux, combinée à la technologie AVANCE CAE et aux capacités de fabrication de précision, permet la livraison de matrices de haute performance adaptées à des exigences spécifiques des clients.

L'expertise de l'entreprise dans la prévision et la résolution des problèmes de formation de tôles communs - y compris le recul, les rides et les fissures - est directement lié à sa compréhension sophistiquée des propriétés des matériaux de matrice et à leur interaction avec divers matériaux de pièce. En sélectionnant des matériaux optimaux et en appliquant des traitements appropriés, GDM aide les clients à surmonter ces défis et à réaliser une production cohérente et de haute qualité.

Alors que les industries manufacturières continuent d'évoluer vers des matériaux plus forts, des géométries plus complexes et des normes de qualité supérieure, l'importance de la sélection sophistiquée des matériaux ne fera qu'augmenter. L'investissement continu de GDM dans la recherche matérielle, les capacités de test et la technologie de traitement garantit que les clients bénéficient des dernières avancées de cet aspect critique de la formation en tôles.

L'avenir des matériaux de matrice en tôle impliquera probablement des alliages de plus en plus spécialisés et des structures composites conçues pour des applications spécifiques plutôt que une utilisation générale. L'expertise approfondie de GDM et les capacités de fabrication complètes positionnent la société pour diriger cette évolution, offrant des matrices de précision qui dépassent les attentes des clients et font progresser l'état de l'art dans la technologie de formation de tôles.

ZHUHAI GREE DAIKIN PRECISION MOLD CO., LTD.